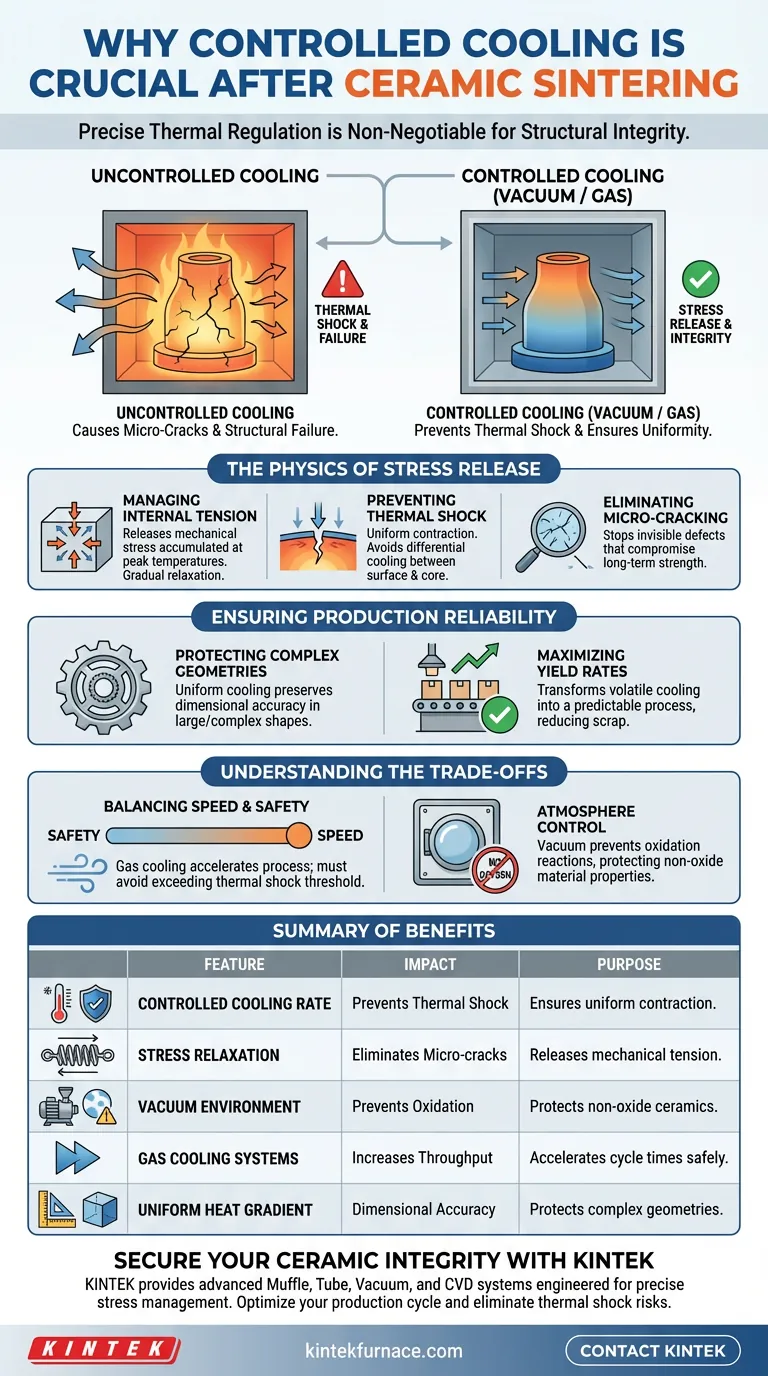

Une régulation thermique précise est non négociable. Un système de vide ou un dispositif de refroidissement contrôlé est requis pendant la phase post-frittage pour gérer strictement le taux de réduction de température. Ce processus contrôlé est le seul moyen efficace de relâcher les contraintes mécaniques accumulées dans la céramique à haute température, empêchant ainsi la défaillance structurelle.

La fonction principale du refroidissement contrôlé est de prévenir le choc thermique. En modulant la chute de température, les fabricants évitent la formation de microfissures, garantissant l'intégrité structurelle des composants céramiques de grande taille ou complexes.

La physique du relâchement des contraintes

Gestion de la tension interne

Les céramiques accumulent des contraintes mécaniques importantes lorsqu'elles sont maintenues aux températures de frittage maximales.

Si le matériau est autorisé à refroidir naturellement ou de manière inégale, ces contraintes internes restent piégées. Un système de refroidissement contrôlé abaisse progressivement la température, permettant au matériau de se détendre et de relâcher ces contraintes sans danger.

Prévention du choc thermique

Les changements rapides de température déclenchent le choc thermique, une cause majeure de défaillance catastrophique des céramiques.

Ce phénomène se produit lorsque la surface refroidit plus rapidement que le noyau, créant une contraction différentielle. Le refroidissement contrôlé garantit que le gradient de température reste uniforme dans toute la pièce, empêchant efficacement cette réaction destructrice.

Élimination des microfissures

Même si une pièce ne se fracture pas immédiatement, un refroidissement non contrôlé génère souvent des microfissures.

Ces défauts microscopiques compromettent la résistance et les performances à long terme du matériau. En gérant précisément la courbe de refroidissement, la formation de ces défauts invisibles mais critiques est stoppée à la source.

Assurer la fiabilité de la production

Protection des géométries complexes

Les méthodes de refroidissement standard sont souvent insuffisantes pour les composants de grande taille ou de forme complexe.

Ces pièces ont des sections transversales variables qui refroidissent naturellement à des vitesses différentes. Un système contrôlé impose une réduction uniforme de la température, préservant la précision dimensionnelle des conceptions complexes.

Maximisation des taux de rendement

La phase de refroidissement est un point de défaillance courant dans la fabrication de céramiques.

La mise en œuvre d'un système de vide ou de refroidissement contrôlé est directement corrélée à un taux de rendement élevé. Elle transforme une étape de refroidissement volatile en un processus prévisible, réduisant considérablement le nombre de pièces mises au rebut.

Comprendre les compromis

Équilibrer vitesse et sécurité

Bien que l'objectif principal soit la sécurité, les fours à vide modernes peuvent employer le refroidissement par gaz pour accélérer le processus.

Cela permet des temps de cycle plus rapides, augmentant le débit de production. Cependant, cela doit être soigneusement équilibré ; augmenter le taux de refroidissement trop agressivement risque de réintroduire le choc thermique, en particulier dans les matériaux plus denses.

Contrôle de l'atmosphère

Bien que la référence principale souligne la gestion des contraintes, l'environnement sous vide joue un rôle protecteur secondaire.

Le maintien du vide pendant la phase initiale de refroidissement à haute température empêche les réactions d'oxydation, en particulier dans les céramiques non oxydes. Il garantit que les propriétés du matériau préservées pendant le frittage ne sont pas dégradées pendant le refroidissement de la pièce.

Faire le bon choix pour votre objectif

Pour optimiser votre processus post-frittage, évaluez vos contraintes spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez une courbe de refroidissement lente et programmable pour relâcher complètement les contraintes mécaniques et éliminer les risques de microfissures.

- Si votre objectif principal est le débit de production : Utilisez les capacités de refroidissement par gaz pour réduire les temps de cycle, à condition que le taux ne dépasse pas le seuil de choc thermique du matériau.

Le refroidissement contrôlé n'est pas simplement une étape finale ; c'est la garantie qui solidifie la qualité de l'ensemble du cycle de frittage.

Tableau récapitulatif :

| Caractéristique | Impact sur la qualité de la céramique | Objectif dans la phase de refroidissement |

|---|---|---|

| Taux de refroidissement contrôlé | Prévient le choc thermique | Assure une contraction uniforme entre le noyau et la surface. |

| Relaxation des contraintes | Élimine les microfissures | Relâche la tension mécanique accumulée aux températures maximales. |

| Environnement sous vide | Prévient l'oxydation | Protège les propriétés du matériau dans les céramiques non oxydes. |

| Systèmes de refroidissement par gaz | Augmente le débit | Accélère les temps de cycle sans compromettre l'intégrité structurelle. |

| Gradient de chaleur uniforme | Précision dimensionnelle | Protège les géométries complexes contre la déformation ou la rupture. |

Sécurisez votre intégrité céramique avec KINTEK

Ne laissez pas un refroidissement incontrôlé ruiner vos céramiques haute performance. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes Muffle, Tube, sous vide et CVD avancés, spécialement conçus pour une gestion précise des contraintes et une régulation thermique.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire haute température personnalisables permettent aux chercheurs et aux fabricants d'atteindre des taux de rendement plus élevés et des résultats structurels impeccables. Contactez KINTEK dès aujourd'hui pour découvrir comment nos technologies de refroidissement sur mesure peuvent optimiser votre cycle de production et éliminer le risque de choc thermique.

Guide Visuel

Références

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi utiliser un four de séchage sous vide pour les revêtements ignifuges ? Assurer une précision des données à 100 %

- Quels avantages techniques les fours à haute température sous vide offrent-ils pour le brasage de panneaux sandwich ? Obtenir des liaisons plus solides

- Qu'est-ce que le traitement sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quels avantages présente le traitement thermique sous vide ? Obtenez un traitement thermique supérieur sans déformation

- Pourquoi un four de séchage sous vide de laboratoire est-il essentiel pour la récupération des poudres de nanocomposites synthétisés ? | KINTEK

- Pourquoi la simulation de la distillation d'alliages de magnésium nécessite-t-elle une haute précision ? Maîtriser le vide pour la pureté

- Quels sont les défis liés au maintien d'un vide poussé dans les fours ? Surmontez les obstacles clés pour des performances optimales

- Quelle est la valeur technique de l'utilisation d'un four à vide poussé pour les revêtements CrSiN-Y ? Isoler parfaitement la stabilité thermique