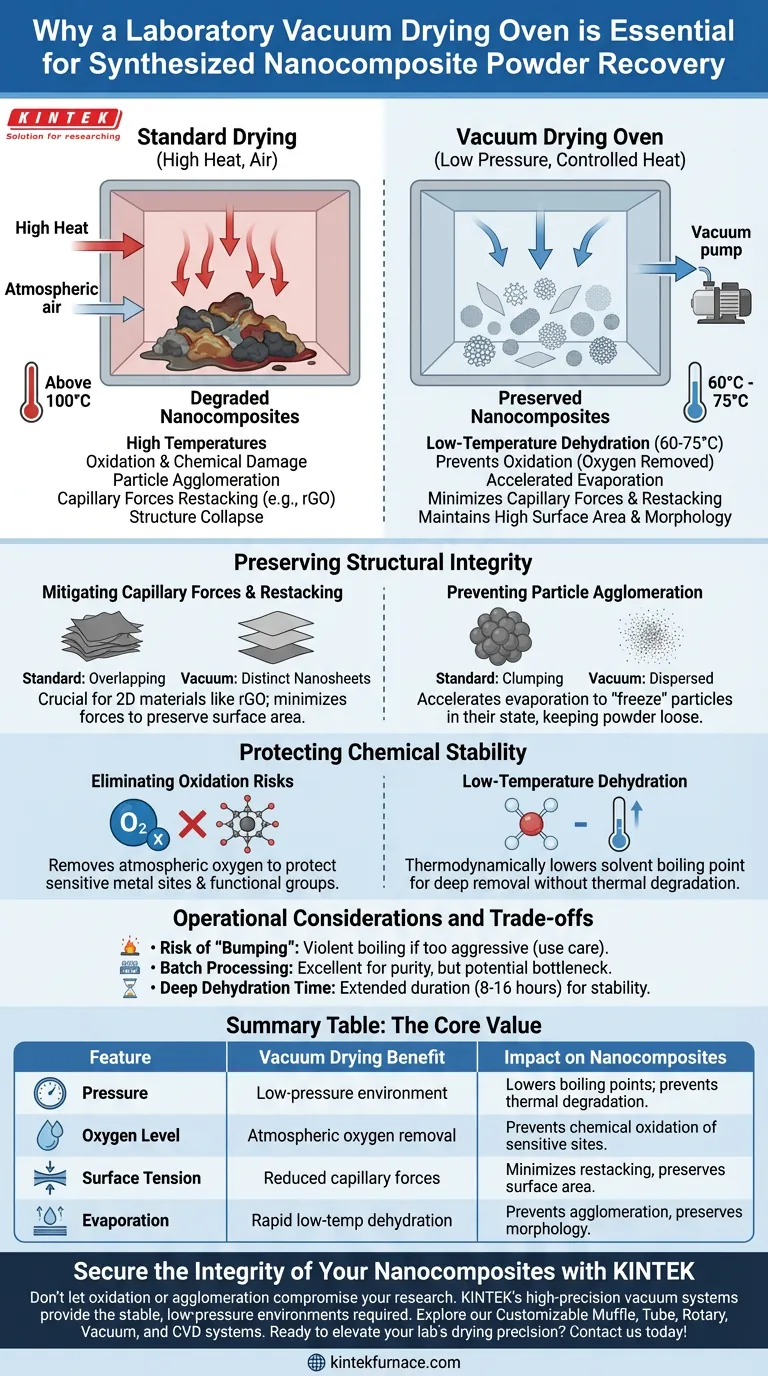

Un four de séchage sous vide de laboratoire est essentiel pour la récupération des nanocomposites car il crée un environnement de basse pression qui force l'humidité et les solvants résiduels à s'évaporer rapidement à des températures considérablement réduites. Ce processus est essentiel pour prévenir la dégradation physique et l'oxydation chimique qui détruisent fréquemment les nanomatériaux délicats lors du séchage thermique standard.

La valeur fondamentale du séchage sous vide Les nanocomposites sont très sensibles à la chaleur et à la tension superficielle. Un four de séchage sous vide contourne ces dangers en abaissant le point d'ébullition du solvant, permettant une déshydratation profonde sans les températures élevées qui provoquent l'oxydation, l'agglomération des particules ou l'effondrement des nanostructures.

Préservation de l'intégrité structurelle

Atténuation des forces capillaires et du réempilement

Pour les matériaux bidimensionnels, tels que l'oxyde de graphène réduit (rGO), la phase de séchage est périlleuse. Lors du séchage standard, l'évaporation du liquide crée de fortes forces capillaires.

Ces forces rapprochent les nanosheets, entraînant un chevauchement et un réempilement sévères. Un environnement sous vide minimise ces forces capillaires, garantissant que les nanosheets restent distincts et préservant la surface spécifique élevée du matériau.

Prévention de l'agglomération des particules

Lors du séchage de poudres synthétisées, telles que des nanoparticules d'argent ou des composites MnMgPO4, la protection de la morphologie spécifique est vitale.

Les températures élevées et les faibles taux d'évaporation provoquent souvent le regroupement de ces fines particules (agglomération). Le séchage sous vide accélère l'évaporation à basse température, "gelant" les particules dans leur état dispersé et garantissant que la poudre finale reste lâche et facile à broyer.

Protection de la stabilité chimique

Élimination des risques d'oxydation

De nombreux nanocomposites contiennent des sites métalliques actifs ou des groupes fonctionnels sensibles à l'oxygène. Les fours standard font circuler de l'air chaud, ce qui accélère l'oxydation et peut ruiner la pureté chimique de matériaux tels que les anodes d'étain (Sn) ou les cathodes à base de fluorure.

En fonctionnant sous vide, le four élimine l'oxygène atmosphérique. Cela protège les composants sensibles, tels que les groupes fonctionnels nitro actifs dans les catalyseurs, empêchant la décomposition prématurée qui se produirait autrement dans un environnement chauffé et riche en oxygène.

Déshydratation à basse température

L'avantage fondamental de cet équipement est thermodynamique : abaisser la pression abaisse le point d'ébullition de l'eau et des solvants.

Cela permet l'élimination complète des solvants tenaces (comme l'éthanol anhydre) et de l'humidité des pores profonds à des températures aussi basses que 60°C à 75°C. Cela évite les changements de phase ou la dégradation thermique qui affectent souvent les matériaux séchés à des températures plus élevées (par exemple, supérieures à 100°C).

Considérations opérationnelles et compromis

Bien que le séchage sous vide soit supérieur pour la préservation, il nécessite un contrôle opérationnel minutieux par rapport aux fours à convection standard.

- Risque de "projection" : Si le vide est appliqué trop agressivement à une suspension humide, le solvant peut bouillir violemment (projection). Cela peut éclabousser l'échantillon à l'intérieur de la chambre, entraînant une perte de matériau.

- Traitement par lots : Contrairement à certaines méthodes de séchage en continu, les fours sous vide sont généralement des outils de traitement par lots. C'est excellent pour la pureté mais peut introduire des goulots d'étranglement si un traitement à haut débit est requis.

- Temps de déshydratation profonde : Bien que le point d'ébullition soit plus bas, l'élimination des dernières traces d'eau capillaire des pores profonds nécessite encore une durée prolongée (souvent 8 à 16 heures) pour assurer la stabilité structurelle lors des étapes de frittage ultérieures.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre récupération de nanocomposites, adaptez votre stratégie de séchage à vos contraintes matérielles spécifiques.

- Si votre objectif principal est de préserver la morphologie (par exemple, Nanosheets/rGO) : Privilégiez le séchage sous vide pour éliminer les forces capillaires qui provoquent le réempilement et la perte de surface spécifique.

- Si votre objectif principal est la pureté chimique (par exemple, métaux sensibles à l'oxygène) : Utilisez la fonction vide pour exclure l'oxygène, empêchant l'hydrolyse ou l'oxydation des sites actifs.

- Si votre objectif principal est d'éliminer les solvants des pores profonds : Utilisez le point d'ébullition abaissé pour éliminer l'éthanol ou l'eau piégés sans choquer thermiquement la structure du matériau.

Le séchage sous vide n'est pas seulement une méthode d'élimination de l'humidité ; c'est une technique de préservation qui garantit l'identité structurelle et chimique de vos matériaux synthétisés.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide | Impact sur les nanocomposites |

|---|---|---|

| Pression | Environnement de basse pression | Abaisse les points d'ébullition ; prévient la dégradation thermique. |

| Niveau d'oxygène | Élimination de l'oxygène atmosphérique | Prévient l'oxydation chimique des sites métalliques sensibles. |

| Tension superficielle | Forces capillaires réduites | Minimise le réempilement des nanosheets et préserve la surface spécifique. |

| Évaporation | Déshydratation rapide à basse température | Prévient l'agglomération des particules et préserve la morphologie. |

Sécurisez l'intégrité de vos nanocomposites avec KINTEK

Ne laissez pas l'oxydation ou l'agglomération compromettre vos recherches. Les systèmes sous vide de haute précision de KINTEK sont conçus pour fournir les environnements stables et de basse pression requis pour la récupération de matériaux délicats.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour vos besoins matériels uniques. Que vous travailliez avec de l'oxyde de graphène, des nanoparticules d'argent ou des catalyseurs sensibles, notre équipement garantit une déshydratation profonde sans effondrement structurel.

Prêt à améliorer la précision de séchage de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Aliaa Abdelfattah, Ahmed M. Selim. Mechanochemical enhancement in electrode materials via silver-embedded reduced graphene oxide and cobalt oxide nanostructure for supercapacitor applications. DOI: 10.1007/s11581-024-05385-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les applications des fours de frittage sous vide à haute température ? Essentiel pour l'aérospatiale, l'électronique et les matériaux médicaux

- Quels sont les avantages de la technologie de traitement thermique sous vide ? Obtenez une qualité de matériau et une précision supérieures

- Qu'est-ce qui facilite la mesure de la température dans un four à vide vertical ? Obtenez un contrôle thermique précis pour votre laboratoire

- Quel rôle joue une étuve de séchage sous vide de laboratoire dans la préparation d'électrolytes conducteurs d'ions pour les capteurs ?

- Quels matériaux et caractéristiques la chambre à vide possède-t-elle ? Découvrez sa conception pour un traitement sûr à haute température

- Quelles sont les principales applications des fours sous vide à haute température dans la synthèse et la préparation des matériaux ? Libérez la pureté et la précision

- Comment un four sous vide améliore-t-il les propriétés mécaniques des pièces ? Améliorez la résistance et la durabilité

- Quelles sont les spécifications clés des fours de cémentation sous vide ? Optimisez votre processus de traitement thermique