En bref, le durcissement sous vide fournit des composants supérieurs en éliminant les réactions atmosphériques qui provoquent des défauts de surface et des déformations dans le traitement thermique conventionnel. Ce procédé offre un contrôle exceptionnel sur les dimensions finales de la pièce, l'état de surface et les propriétés métallurgiques, éliminant souvent le besoin d'opérations secondaires coûteuses.

L'avantage fondamental du durcissement sous vide n'est pas un seul bénéfice spécifique, mais l'obtention d'un composant propre, dimensionnellement précis et métallurgiquement sain directement sorti du four. Il transforme le traitement thermique d'une nécessité potentiellement rudimentaire en une étape de fabrication précise et à valeur ajoutée.

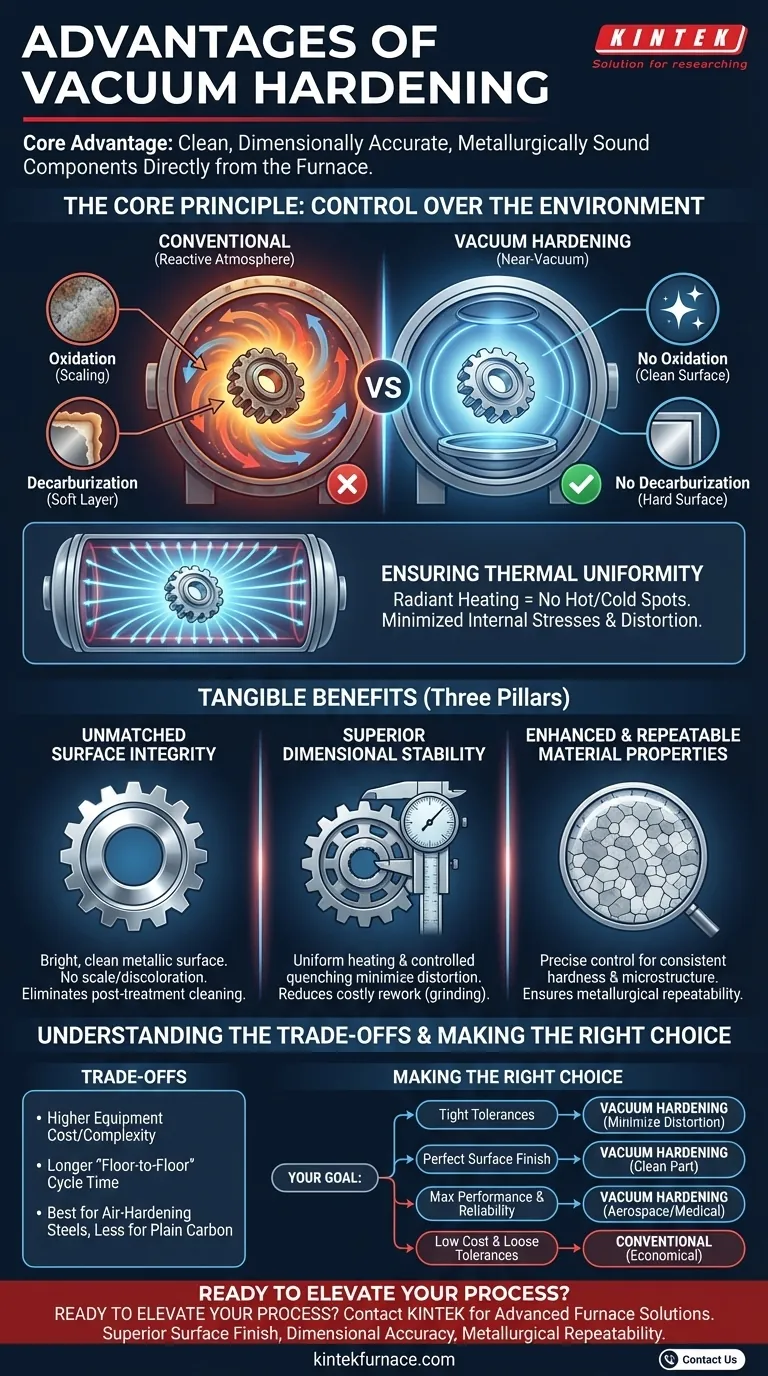

Le Principe Fondamental : Contrôle de l'Environnement

Pour comprendre les avantages du durcissement sous vide, il faut d'abord comprendre sa différence fondamentale avec les méthodes traditionnelles. Le durcissement conventionnel se déroule dans des fours avec des atmosphères actives (gaz), qui réagissent inévitablement avec la surface métallique chaude.

Le durcissement sous vide élimine cette variable. En menant le processus dans un quasi-vide, nous créons un environnement vierge et non réactif.

Élimination des Réactions Atmosphériques

L'objectif principal du vide est d'éliminer l'oxygène et autres gaz réactifs. Cela empêche deux problèmes majeurs : l'oxydation (formation de calamine) et la décarburation.

L'oxydation crée une couche de calamine sur la surface de la pièce qui doit être nettoyée, souvent par des méthodes abrasives comme le sablage, ce qui peut affecter les dimensions finales et la finition.

La décarburation est la perte de carbone à la surface de l'acier, résultant en une couche extérieure molle avec une faible résistance à l'usure et une durée de vie en fatigue réduite. Un environnement sous vide empêche complètement cela.

Assurer l'Uniformité Thermique

Les fours sous vide fournissent un chauffage par rayonnement, extrêmement uniforme. Sans points chauds ou froids dus aux courants de convection présents dans les fours atmosphériques, l'ensemble du composant chauffe et refroidit à une vitesse hautement contrôlée et constante.

Cette précision thermique est la clé pour minimiser les contraintes internes, qui sont la cause principale de la déformation.

Les Avantages Tangibles d'un Processus Contrôlé

Ce contrôle précis de l'environnement et du profil de température se traduit directement par des améliorations mesurables du produit final.

Intégrité de Surface Inégalée

Les pièces sortent du four sous vide avec une surface métallique brillante et propre. Il n'y a ni calamine ni décoloration.

Ceci élimine le besoin d'opérations de nettoyage post-traitement, ce qui permet d'économiser du temps, de réduire les coûts et de préserver l'état de surface usiné et les arêtes vives du composant.

Stabilité Dimensionnelle Supérieure

Étant donné que le chauffage est uniforme et que la trempe peut être gérée avec précision à l'aide de la pression et de la vitesse du gaz inerte, la déformation est minimisée.

Pour les pièces aux géométries complexes ou aux tolérances serrées, c'est un avantage critique. Cela réduit ou élimine le besoin de retouches coûteuses et chronophages comme le meulage ou le redressage pour ramener la pièce aux spécifications.

Propriétés des Matériaux Améliorées et Répétables

Le processus permet un contrôle exact des vitesses de chauffage, des temps de maintien et des vitesses de trempe. Cette précision garantit que vous obtenez la dureté et la microstructure souhaitées de manière constante sur toute la pièce et d'un lot à l'autre.

Cette répétabilité métallurgique est essentielle pour les applications haute performance où des propriétés comme la résistance à la traction et la résistance à la corrosion ne sont pas négociables. Le processus est contrôlé par ordinateur, garantissant des résultats constants et conformes à des normes strictes comme CQI-9.

Comprendre les Compromis

Bien que puissant, le durcissement sous vide n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses limites.

Coût et Complexité de l'Équipement

Les fours sous vide représentent un investissement en capital important par rapport aux fours atmosphériques standard. Ils nécessitent des systèmes de support plus complexes, y compris des pompes puissantes et des systèmes de contrôle avancés, ce qui se traduit par un coût de traitement plus élevé par pièce.

Considérations sur le Temps de Cycle

Atteindre le niveau de vide requis ajoute du temps au début de chaque cycle. Bien que le chauffage et la trempe puissent être rapides, le temps total « de sol à sol » peut être plus long que certains procédés conventionnels, ce qui affecte le débit de production à haut volume.

Adéquation du Processus

Le durcissement sous vide est idéal pour les aciers à outils à durcissement par l'air et certains aciers inoxydables. Il est moins adapté aux aciers au carbone simples qui nécessitent une trempe liquide extrêmement rapide (comme l'eau ou l'huile) pour atteindre leur dureté maximale, car la trempe par gaz est intrinsèquement plus lente.

Faire le Bon Choix pour Votre Objectif

Le choix de la bonne méthode de traitement thermique dépend entièrement des exigences spécifiques de votre composant.

- Si votre objectif principal est une tolérance dimensionnelle serrée : Le durcissement sous vide est le choix supérieur pour minimiser la déformation et éviter le meulage post-traitement.

- Si votre objectif principal est un état de surface parfait : Utilisez le durcissement sous vide pour obtenir une pièce propre et brillante directement sortie du four sans nécessiter de nettoyage secondaire.

- Si votre objectif principal est la performance et la fiabilité maximales : La précision métallurgique et la répétabilité du durcissement sous vide le rendent idéal pour les composants critiques aérospatiaux, médicaux ou d'outillage.

- Si votre objectif principal est un faible coût pour une pièce simple avec des tolérances lâches : Un procédé de durcissement atmosphérique conventionnel est probablement plus économique et parfaitement adéquat.

En fin de compte, choisir le durcissement sous vide est un investissement dans la prévisibilité, la qualité et la réduction du coût total de production d'une pièce finie.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Intégrité de Surface | Élimine l'oxydation et la décarburation, aucun besoin de nettoyage post-traitement |

| Stabilité Dimensionnelle | Minimise la déformation grâce à un chauffage uniforme et une trempe contrôlée |

| Propriétés Métallurgiques | Assure une dureté et une microstructure constantes pour les pièces haute performance |

| Contrôle du Processus | Contrôlé par ordinateur pour des résultats répétables, idéal pour les tolérances serrées |

Prêt à améliorer votre processus de traitement thermique avec précision et fiabilité ? Chez KINTEK, nous tirons parti de la R&D exceptionnelle et de la fabrication en interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des fours sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou l'outillage, nos solutions de durcissement sous vide offrent une finition de surface supérieure, une précision dimensionnelle et une répétabilité métallurgique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des composants de haute qualité sans déformation et à réduire les coûts de production totaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment un four de nitruration plasma à cloche améliore-t-il la fonte malléable GGG60 ? Solutions supérieures de durcissement de surface

- Comment un four sous vide crée-t-il son environnement de travail ? Découvrez les secrets de la pureté et de la précision

- Quels avantages environnementaux offrent les fours sous vide continus ? Atteindre zéro émission et une haute efficacité

- Quels matériaux peuvent être traités à l'aide de fours de frittage sous pression sous vide ? Libérez la densification des matériaux haute performance

- Comment les fours sous vide sont-ils utilisés dans la fabrication de composants électroniques ? Débloquez une production de haute pureté pour des composants électroniques de qualité supérieure

- À quoi sert le sinter dans un haut fourneau ? L'alimentation conçue pour une efficacité maximale

- Quels sont les avantages d'utiliser un environnement sous vide en frittage ? Obtenez une pureté et une résistance supérieures

- Comment un four de revenu sous vide modifie-t-il la couche d'accrochage ? Optimiser les systèmes TBC pour une protection thermique supérieure