La nécessité principale d'un four de séchage sous vide dans le traitement des revêtements ignifuges est d'assurer l'exactitude absolue des données expérimentales en déshydratant complètement le substrat et les échantillons durcis. En maintenant une pression négative et des températures stables, le four élimine l'humidité profondément incrustée qui s'évaporerait autrement pendant les tests, interférant avec les mesures de libération de chaleur et faussant les résultats des expériences critiques de calorimétrie à cône.

En abaissant le point d'ébullition de l'eau et des solvants, le séchage sous vide assure une élimination complète de l'humidité sans dommages thermiques, garantissant que les données ultérieures de tests d'inflammabilité reflètent la véritable performance chimique du revêtement plutôt que la physique de l'évaporation de l'eau.

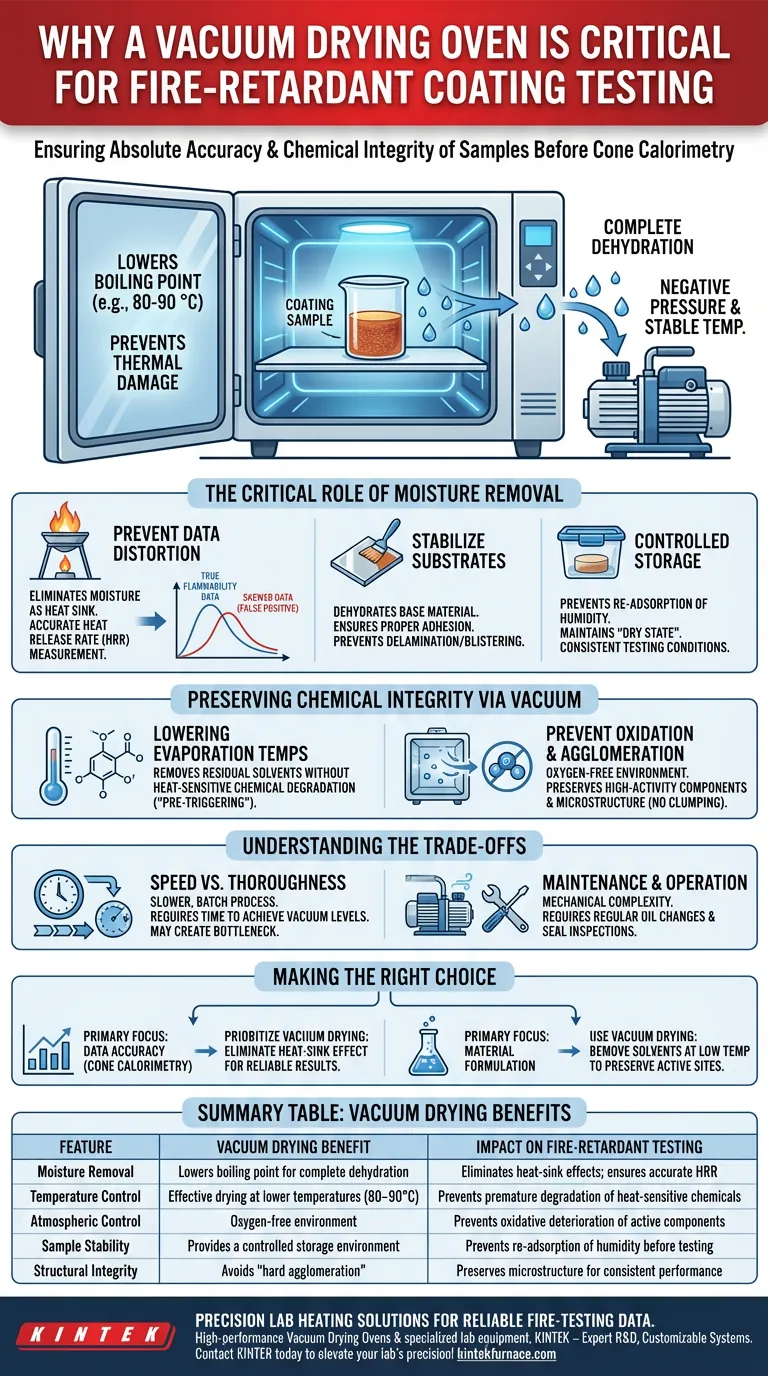

Le rôle essentiel de l'élimination de l'humidité

Prévenir la distorsion des données

La présence d'humidité est l'ennemi de l'exactitude des tests d'inflammabilité. Dans des expériences telles que la calorimétrie à cône, la métrique principale est la libération de chaleur.

L'eau piégée dans un substrat ou un revêtement agit comme un puits de chaleur. Lorsque l'échantillon est exposé au feu, cette eau s'évapore, absorbant de l'énergie et abaissant artificiellement le taux de libération de chaleur mesuré. Un four sous vide élimine cette variable, garantissant que les données capturent la véritable inflammabilité du matériau, et non sa teneur en eau.

Stabilisation des substrats avant le revêtement

Le four de séchage sous vide n'est pas seulement utilisé sur le produit fini ; il est essentiel pour la préparation des substrats.

Avant même que le revêtement ignifuge ne soit appliqué, le matériau de base doit être déshydraté. Cela garantit que le revêtement adhère correctement et qu'aucune humidité n'est piégée à l'interface, ce qui pourrait provoquer une délamination ou un cloquage pendant le processus de durcissement.

Environnement de stockage contrôlé

Une fois le revêtement durci, l'échantillon doit rester stable jusqu'au moment où il est testé.

Le four de séchage sous vide fournit un environnement stable pour le stockage des échantillons. Il empêche la ré-adsorption de l'humidité atmosphérique, maintenant l'échantillon dans un "état sec" afin que les conditions de test restent cohérentes, quelle que soit l'humidité ambiante du laboratoire.

Préservation de l'intégrité chimique par le vide

Abaissement des températures d'évaporation

Les environnements sous vide réduisent considérablement le point d'ébullition des liquides. Cela permet d'éliminer les solvants résiduels et l'humidité à des températures beaucoup plus basses (par exemple, 80–90 °C) par rapport aux fours atmosphériques standard.

Ceci est crucial pour les produits chimiques ignifuges qui pourraient être sensibles à la chaleur. Le séchage à basse température empêche la dégradation prématurée ou le "pré-déclenchement" des mécanismes ignifuges avant le début du test réel.

Prévention de l'oxydation et de l'agglomération

Bien que principalement utilisé pour l'élimination de l'humidité dans ce contexte, le principe du vide offre des avantages secondaires observés dans le traitement avancé des matériaux.

En éliminant l'air, le four crée un environnement sans oxygène. Cela empêche la dégradation oxydative des composants à haute activité dans la formulation du revêtement. De plus, le séchage sous vide aide à préserver la microstructure du revêtement en évitant "l'agglomération dure" – le regroupement de particules qui se produit souvent lors du craquage à haute température dans les fours standard.

Comprendre les compromis

Vitesse du processus vs. Exhaustivité

Le séchage sous vide est généralement un processus plus lent, basé sur des lots, par rapport au séchage par convection continue.

Étant donné que le système repose sur la réduction de la pression pour entraîner l'évaporation, il faut du temps pour atteindre les niveaux de vide nécessaires. Cela peut créer un goulot d'étranglement dans les environnements de test à haut débit, nécessitant une planification minutieuse de la préparation des échantillons.

Maintenance et fonctionnement

Les fours sous vide introduisent une complexité mécanique que les fours standard ne possèdent pas.

Le système nécessite une pompe à vide, qui demande des changements d'huile réguliers (si à base d'huile) et des inspections des joints. Un compromis dans le joint sous vide rend le processus inefficace, ruinant potentiellement un lot d'échantillons en ne parvenant pas à éliminer adéquatement l'humidité.

Faire le bon choix pour votre projet

Pour maximiser la fiabilité de vos tests d'inflammabilité, alignez votre stratégie de séchage sur vos objectifs analytiques spécifiques :

- Si votre objectif principal est la précision des données (Calorimétrie à cône) : Privilégiez le séchage sous vide pour éliminer toute l'humidité adsorbée, car cela élimine l'effet de puits de chaleur qui provoque de fausses évaluations positives de sécurité.

- Si votre objectif principal est la formulation des matériaux : Utilisez le séchage sous vide pour éliminer les solvants à basse température, préservant les sites actifs et la structure poreuse de vos additifs chimiques sans dégradation thermique.

En fin de compte, le four de séchage sous vide sert d'outil d'étalonnage de base, garantissant que vos résultats de test mesurent la chimie du revêtement plutôt que l'humidité du laboratoire.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide | Impact sur les tests d'inflammabilité |

|---|---|---|

| Élimination de l'humidité | Abaisse le point d'ébullition pour une déshydratation complète | Élimine les effets de puits de chaleur ; assure un taux de libération de chaleur précis |

| Contrôle de la température | Séchage efficace à des températures plus basses (80–90 °C) | Prévient la dégradation prématurée des produits chimiques ignifuges sensibles à la chaleur |

| Contrôle atmosphérique | Environnement sans oxygène | Prévient la dégradation oxydative des composants actifs du revêtement |

| Stabilité de l'échantillon | Fournit un environnement de stockage contrôlé | Prévient la ré-adsorption d'humidité avant les tests de calorimétrie à cône |

| Intégrité structurelle | Évite "l'agglomération dure" | Préserve la microstructure du revêtement pour une performance chimique cohérente |

Solutions de chauffage de laboratoire de précision pour des données de tests d'inflammabilité fiables

Ne laissez pas l'humidité compromettre l'intégrité de vos expériences. KINTEK fournit des fours de séchage sous vide haute performance et des équipements de laboratoire spécialisés conçus pour garantir que vos revêtements ignifuges répondent aux normes de précision les plus élevées. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de mufflage, tubulaires, rotatifs, sous vide et CVD personnalisables, adaptés à vos besoins de recherche uniques.

Prêt à améliorer la précision de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de fours personnalisés !

Guide Visuel

Références

- James Covello, Gary E. Wnek. Tannic acid's role as both char former and blowing agent in epoxy‐based intumescent fire retardants. DOI: 10.1002/pls2.10118

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelle est la fonction du creuset dans un four à vide ? Assurer la pureté et la performance dans les processus à haute température

- Quels effets le refroidissement à l'azote et à l'argon ont-ils sur les propriétés des matériaux ? Optimisez la dureté et la résistance lors du traitement thermique

- Pourquoi les fours sous vide sont-ils indispensables dans la fabrication moderne ? Obtenez une pureté et des performances supérieures des matériaux

- Quelles sont les conditions de processus fondamentales fournies par un four à résistance dans la purification sous vide de magnésium de haute pureté ? Maîtriser le contrôle thermique pour la pureté

- Quelles sont les caractéristiques du système de commande d'un four sous vide vertical ? Débloquez la précision et l'automatisation

- Quel est le but technique d'un système de distillation sous vide dans la synthèse de VMPPS ? Améliorer le poids et la pureté des polymères

- Quelle est l'importance de la synergie entre la régulation du thermocouple et du four ? Maîtriser le frittage sous vide de haute précision

- Quels types d'éléments chauffants sont utilisés dans les fours sous vide et quelles sont leurs capacités de température ? Optimisez vos processus haute température