La raison principale de l'utilisation d'un four sous vide dans ce processus est de faciliter l'évaporation complète du solvant d'éthylène glycol à une température contrôlée de 80 °C. En abaissant la pression atmosphérique, le four permet au solvant de s'évaporer efficacement sans nécessiter une chaleur excessive qui endommagerait autrement la structure du catalyseur.

L'avantage principal du séchage sous vide est la prévention de l'agrégation des nanoparticules. En éliminant les solvants à des températures plus basses, le processus maintient les particules d'oxyde de fer (FeOx) dans un état hautement dispersé sur le support KCC-1, maximisant ainsi la surface active disponible pour la catalyse.

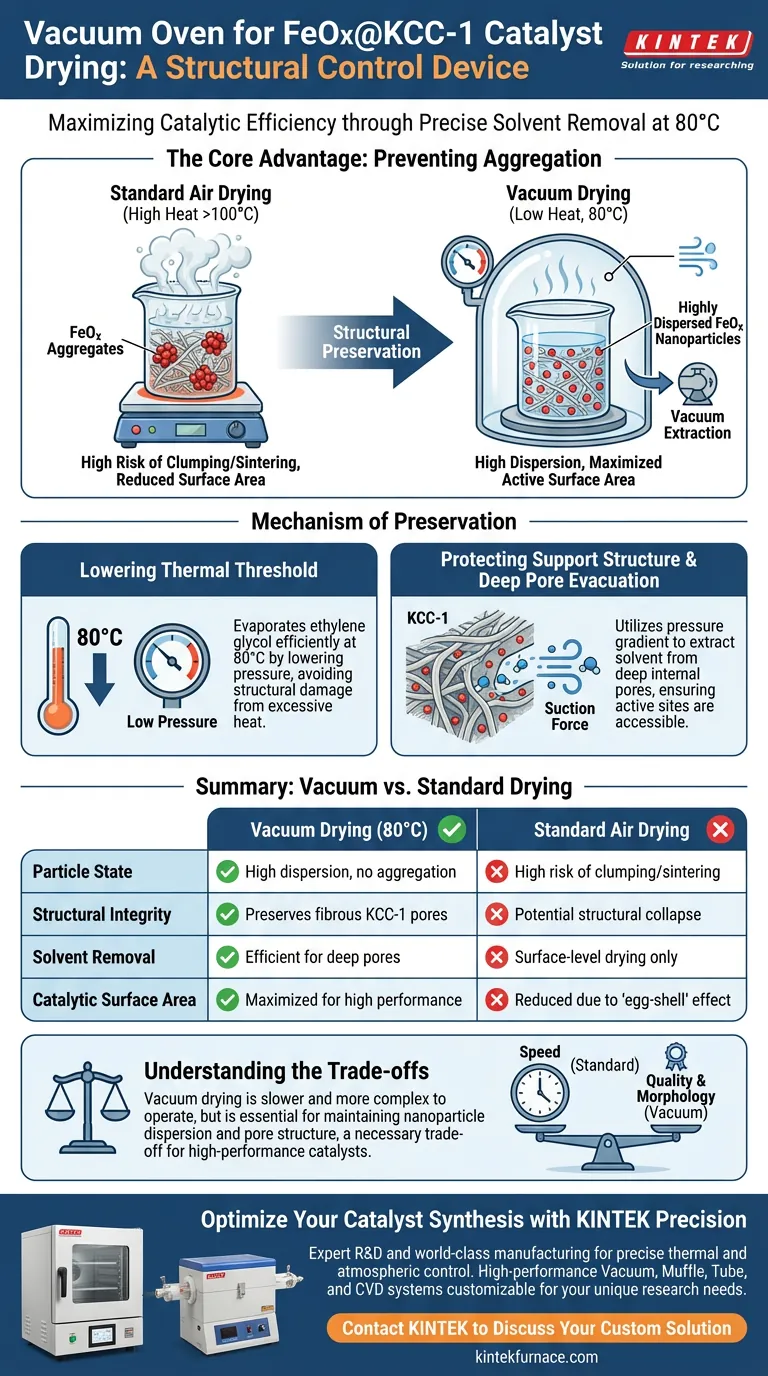

Le Mécanisme de Préservation des Particules

Abaissement du Seuil Thermique

Les méthodes de séchage standard nécessitent souvent des températures élevées pour dépasser le point d'ébullition des solvants comme l'éthylène glycol.

Prévention de l'Agrégation des Composants

Le risque déterminant pendant la phase de séchage est l'agrégation, où les particules actives s'agglutinent. Selon les données techniques principales, le séchage à l'air standard à des températures plus élevées induit le mouvement et le regroupement des composants actifs. L'environnement sous vide atténue cela en permettant au matériau de sécher efficacement à 80 °C, garantissant que les nanoparticules de FeOx restent séparées et distinctes.

Protection de la Structure du Support

Évacuation des Pores Profonds

Le KCC-1 est un support de silice connu pour sa structure fibreuse à haute surface spécifique. Le séchage sous vide utilise un gradient de pression pour extraire les molécules de solvant des pores internes profonds du support. Cela garantit que les sites actifs à l'intérieur de la structure du catalyseur sont débarrassés du solvant et accessibles pour la réaction.

Maintien d'une Dispersion Élevée

L'efficacité d'un catalyseur est directement liée à la façon dont le matériau actif est réparti. En empêchant le frittage thermique ou l'agglomération des particules, le processus sous vide assure un revêtement de FeOx hautement dispersé. Cette dispersion élevée est essentielle pour la performance catalytique finale du matériau.

Comprendre les Compromis

Vitesse de Séchage vs. Qualité Structurelle

Bien que le séchage sous vide préserve la morphologie, ce n'est pas toujours la méthode la plus rapide. Comme indiqué dans les études comparatives de séchage, les vitesses de séchage sous vide peuvent être inférieures à celles des méthodes de séchage par convection rapide. Cependant, les méthodes rapides conduisent souvent à des distributions inégales de type "coquille d'œuf" ou à un effondrement structurel, faisant du processus sous vide plus lent un compromis nécessaire pour la qualité.

Complexité Opérationnelle

Le séchage sous vide nécessite le maintien d'un système étanche et l'utilisation d'une pompe à vide. Cela ajoute une couche de complexité opérationnelle par rapport à un four de laboratoire standard. Cependant, pour les nanomatériaux où la structure des pores et la taille des particules sont primordiales, cette complexité est un coût de production requis.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si ce protocole de séchage correspond à vos exigences de synthèse spécifiques, considérez ce qui suit :

- Si votre objectif principal est l'Efficacité Catalytique : Privilégiez le séchage sous vide pour assurer une dispersion maximale des nanoparticules et la surface active la plus élevée possible.

- Si votre objectif principal est la Vitesse du Processus : Vous pourriez envisager un séchage par convection standard, mais vous devez accepter le risque élevé d'agrégation des particules et de réduction des performances.

En fin de compte, le four sous vide n'est pas seulement un outil de séchage ; c'est un dispositif de contrôle structurel qui assure l'intégrité microscopique de votre catalyseur FeOx@KCC-1.

Tableau Récapitulatif :

| Caractéristique | Séchage sous vide (80 °C) | Séchage à l'air standard |

|---|---|---|

| État des Particules | Haute dispersion, pas d'agrégation | Risque élevé d'agglomération/frittage |

| Intégrité Structurelle | Préserve les pores fibreux du KCC-1 | Effondrement structurel potentiel |

| Élimination du Solvant | Efficace pour les pores profonds | Séchage uniquement en surface |

| Surface Catalytique | Maximisée pour de hautes performances | Réduite en raison de l'effet "coquille d'œuf" |

| Mécanisme | Évaporation par gradient de pression | Évaporation thermique à haute température |

Optimisez la Synthèse de Votre Catalyseur avec la Précision KINTEK

Un contrôle structurel précis fait la différence entre un catalyseur défaillant et une percée de haute performance. Chez KINTEK, nous comprenons que le maintien de la dispersion des nanoparticules dans des matériaux comme le FeOx@KCC-1 nécessite des conditions thermiques et atmosphériques exactes.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes sous vide, à moufle, tubulaires et CVD haute performance conçus pour protéger vos échantillons les plus délicats. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production, garantissant que vos sites actifs restent accessibles et que vos structures de support restent intactes.

Prêt à améliorer les capacités de séchage et de chauffage de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Guobo Li, Honggen Peng. Unraveling FeOx Nanoparticles Confined on Fibrous Mesoporous Silica Catalyst Construction and CO Catalytic Oxidation Performance. DOI: 10.3390/catal14010063

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous vide en termes de contrôle de la température et du temps ? Maîtrisez les transformations précises des matériaux

- Comment fonctionne le traitement thermique sous vide ? Obtenez une dureté supérieure avec une finition propre et brillante

- Pourquoi un environnement sous vide est-il important pour le traitement des métaux à haute température ? Prévenir l'oxydation et augmenter la pureté du métal

- Quelle est la nécessité technique de l'étape de séchage au four sous vide pour les feuilles d'électrodes Bi@C ? Assurer la pureté et l'adhérence

- Quels avantages techniques les étuves de séchage sous vide offrent-elles pour le NH2-MIL-125 ? Préservez l'intégrité des MOF grâce à un séchage de précision

- Comment l'argon aide-t-il à contrôler la volatilisation de l'aluminium dans les fours sous vide ? Maîtrisez vos rendements de fusion

- Quels sont les principaux avantages d'un four sous vide par rapport à un four de traitement thermique ordinaire ? Obtenez des surfaces impeccables et un contrôle précis

- Pourquoi un contrôle strict de la pression de vide est-il essentiel lors de l'EB-PBF du Ti–6Al–4V ? Assurer la pureté et la précision du faisceau