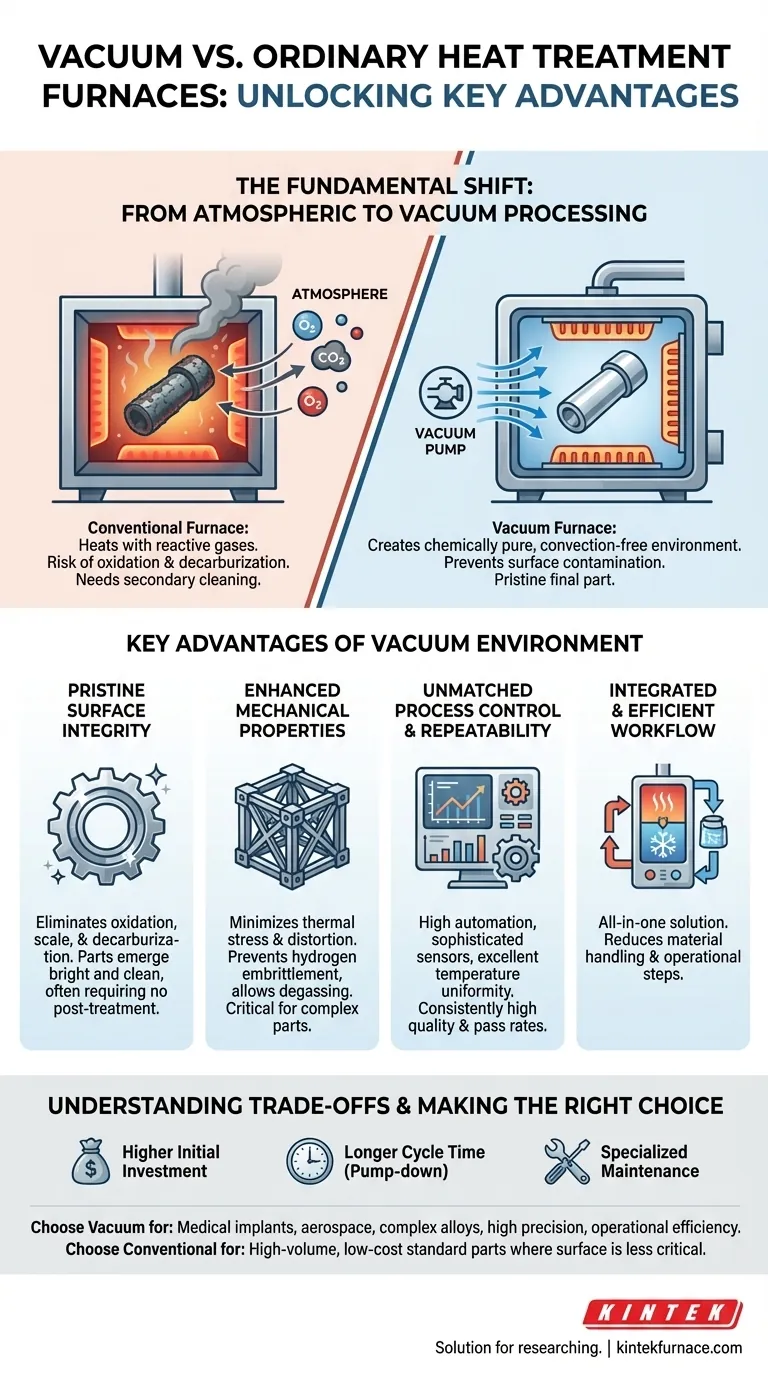

À la base, un four sous vide offre deux avantages transformateurs par rapport à un four de traitement thermique conventionnel : il crée un environnement chimiquement pur et offre un contrôle de processus inégalé. En éliminant l'atmosphère, il empêche complètement l'oxydation de surface et la décarburation, ce qui donne une pièce finale impeccable qui ne nécessite aucun nettoyage secondaire. Cet environnement contrôlé permet également des cycles thermiques extrêmement précis, reproductibles et automatisés, impossibles à réaliser dans un four atmosphérique standard.

Alors qu'un four conventionnel chauffe le matériau en présence de gaz réactifs, un four sous vide élimine d'abord complètement l'atmosphère. Cette différence fondamentale est la source de tous ses principaux avantages : qualité de surface supérieure, propriétés des matériaux améliorées et contrôle de processus reproductible et automatisé.

Le changement fondamental : du traitement atmosphérique au traitement sous vide

La distinction principale entre ces deux technologies réside dans l'environnement où le chauffage a lieu. Ce facteur unique est à l'origine de toutes les différences ultérieures en matière de qualité, d'efficacité et de capacité.

Comment fonctionnent les fours conventionnels

Un four conventionnel chauffe les pièces en présence de l'atmosphère ambiante ou d'un mélange gazeux contrôlé. À des températures élevées, ces gaz, en particulier l'oxygène, réagissent avec la surface du métal.

Cela entraîne des résultats indésirables tels que l'oxydation (formation de calamine) et la décarburation (la perte de carbone de la surface de l'acier), ce qui peut dégrader l'apparence et les propriétés mécaniques de la pièce.

Le principe du four sous vide

Un four sous vide est une chambre scellée où un puissant système de pompage élimine l'air avant le début du cycle de chauffage. Cela crée un environnement sans convection avec pratiquement aucune molécule réactive.

Le chauffage est généralement réalisé à l'aide d'éléments résistifs, et l'absence d'atmosphère garantit que la chaleur est transférée principalement par rayonnement. Cela permet un chauffage propre et uniforme sans risque de contamination de surface.

Avantages clés d'un environnement sous vide contrôlé

L'absence d'atmosphère réactive débloque plusieurs avantages significatifs en termes de performances et de qualité qui définissent le traitement thermique sous vide.

Intégrité de surface impeccable

En éliminant l'oxygène et les autres gaz réactifs, un four sous vide fournit des pièces avec une surface brillante et propre dès la sortie du four.

Cela empêche complètement la formation de calamine et la création d'une "couche métamorphique" décarburée. Il en résulte une pièce finie qui ne nécessite souvent aucun meulage ou nettoyage post-traitement coûteux et chronophage.

Propriétés mécaniques améliorées

Le contrôle précis des vitesses de chauffage et de refroidissement minimise les contraintes thermiques et la déformation, ce qui est essentiel pour les composants complexes ou à parois minces.

De plus, l'environnement sous vide est essentiel pour prévenir la fragilisation par l'hydrogène dans les matériaux sensibles et permet le dégazage et la purification du matériau lui-même pendant le cycle.

Contrôle et répétabilité inégalés des processus

Les fours sous vide fonctionnent avec un degré élevé d'automatisation et d'intégration électromécanique. Des capteurs sophistiqués et des commandes informatisées garantissent une uniformité et une précision de température exceptionnelles.

Cela permet l'exécution de profils thermiques complexes à plusieurs étapes avec une stabilité et une répétabilité extrêmes. Il en résulte un taux de réussite très élevé des produits et une qualité constante d'un lot à l'autre.

Flux de travail intégré et efficace

De nombreux fours sous vide sont une solution tout-en-un. Ils peuvent effectuer le chauffage, la trempe (en utilisant un gaz inerte haute pression) et le refroidissement, le tout dans la même chambre scellée.

Ce processus intégré est plus efficace et réduit la manipulation des matériaux par rapport à un flux de travail conventionnel, qui nécessite souvent de déplacer des pièces chaudes entre un four séparé et un réservoir de trempe.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas la solution universelle pour toutes les applications. Reconnaître leurs limites est essentiel pour prendre une décision éclairée.

Coût d'investissement initial

Les fours sous vide sont des systèmes technologiquement complexes. La chambre robuste, les puissantes pompes à vide et les systèmes de contrôle sophistiqués entraînent généralement un investissement en capital initial plus élevé par rapport aux fours atmosphériques plus simples.

Considérations relatives au temps de cycle

Le processus de pompage de la chambre jusqu'au niveau de vide requis ajoute du temps au début de chaque cycle. Pour les traitements thermiques simples à grand volume, ce temps de pompage peut rendre le cycle total plus long que dans un four atmosphérique à bande continue.

Maintenance et complexité opérationnelle

Les composants de haute technologie d'un système de vide, y compris les pompes, les joints et l'instrumentation, nécessitent des connaissances de maintenance spécialisées. Le dépannage et l'entretien sont généralement plus exigeants que pour un four conventionnel.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement des exigences de qualité spécifiques, des matériaux et des objectifs de production de votre projet.

- Si votre objectif principal est l'état de surface et la pureté du matériau (par exemple, implants médicaux, composants aérospatiaux) : L'élimination complète de l'oxydation et de la contamination fait du four sous vide le choix définitif.

- Si votre objectif principal est le traitement d'alliages complexes ou l'obtention de microstructures spécifiques : Le contrôle précis, automatisé et reproductible de la température d'un four sous vide est essentiel pour respecter des spécifications strictes.

- Si votre objectif principal est l'efficacité opérationnelle et la réduction du post-traitement : La nature intégrée "tout-en-un" d'un four sous vide et sa capacité à produire des pièces propres peuvent réduire considérablement la main-d'œuvre et les opérations secondaires.

- Si votre objectif principal est le traitement à grand volume et à faible coût de pièces standard où l'oxydation de surface est acceptable : Un four atmosphérique conventionnel peut offrir une solution plus rentable avec un investissement initial plus faible.

En comprenant ces principes fondamentaux, vous pouvez déterminer en toute confiance si un four sous vide n'est pas seulement un outil différent, mais la bonne solution pour vos objectifs d'ingénierie spécifiques.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Intégrité de surface impeccable | Élimine l'oxydation et la décarburation, produisant des pièces propres sans nettoyage secondaire. |

| Propriétés mécaniques améliorées | Réduit les contraintes thermiques, la déformation et prévient la fragilisation par l'hydrogène pour de meilleures performances matérielles. |

| Contrôle de processus inégalé | Fournit des cycles thermiques précis, automatisés et reproductibles avec une uniformité de température élevée. |

| Flux de travail intégré | Solution tout-en-un pour le chauffage, la trempe et le refroidissement, améliorant l'efficacité et réduisant la manipulation. |

Prêt à améliorer vos processus de traitement thermique avec des solutions de fours sous vide avancées ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux divers laboratoires des solutions de fours haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent offrir des surfaces impeccables, des propriétés améliorées et un contrôle inégalé pour vos applications—contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures