Le durcissement sous vide est un processus de traitement thermique de haute précision qui renforce les métaux en les chauffant et en les refroidissant rapidement à l'intérieur d'une chambre à vide. En éliminant l'oxygène et les autres gaz atmosphériques, le processus empêche les réactions de surface telles que l'oxydation et la décoloration. Cela permet de créer des composants avec une dureté exceptionnelle et une finition propre et brillante directement à la sortie du four.

La valeur fondamentale du durcissement sous vide n'est pas seulement d'atteindre la dureté, mais de l'atteindre avec un contrôle inégalé. En éliminant la contamination atmosphérique, le processus offre une stabilité dimensionnelle et une intégrité de surface supérieures, ce qui le rend idéal pour les composants complexes et haute performance.

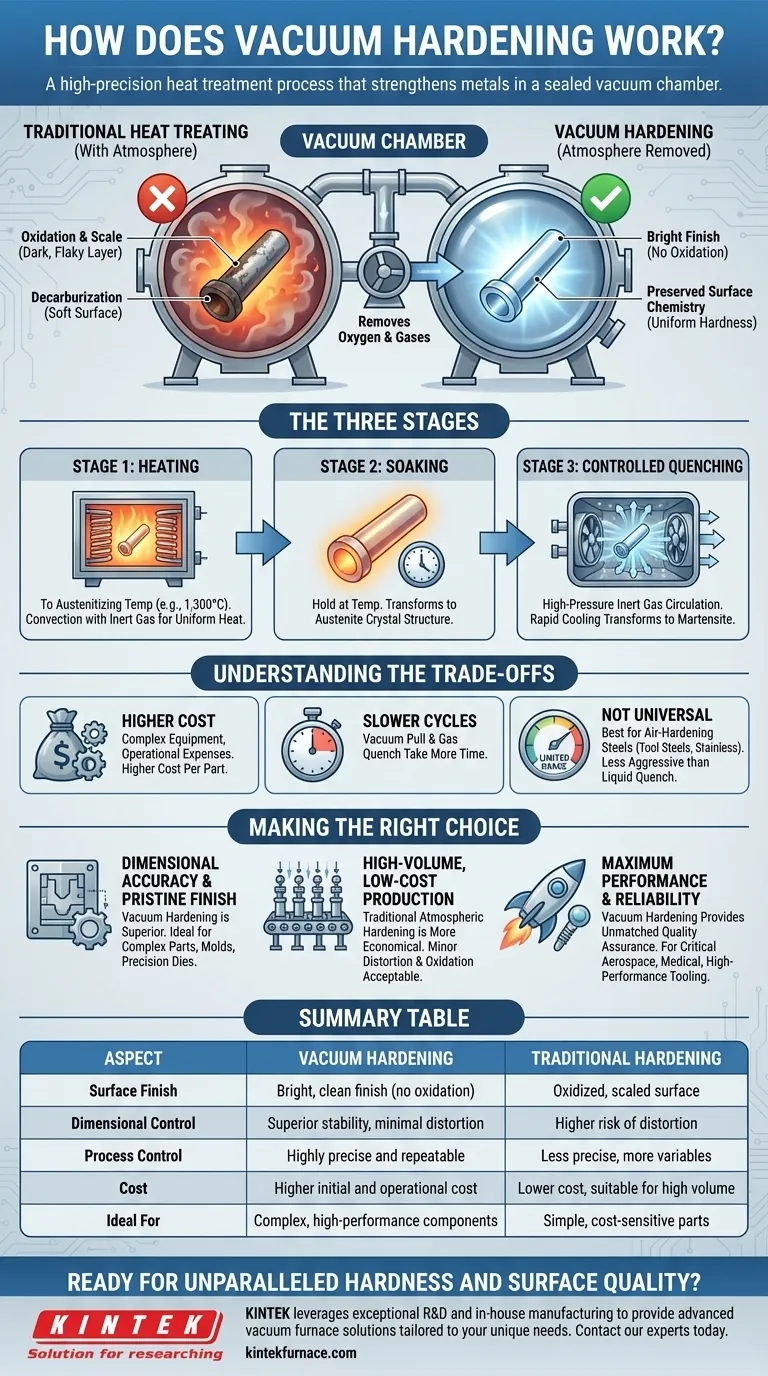

Le principe fondamental : éliminer l'interférence atmosphérique

Le traitement thermique traditionnel se déroule en présence d'air, ce qui entraîne des réactions chimiques indésirables à la surface du métal à haute température. Le durcissement sous vide résout fondamentalement ce problème en éliminant l'atmosphère elle-même.

Comment un vide empêche l'oxydation

Le bénéfice le plus visible est la prévention de l'oxydation. Sans oxygène, la formation de calamine – une couche sombre et écailleuse d'oxyde de fer – est complètement évitée. Il en résulte une surface métallique « brillante » qui ne nécessite pas de nettoyage ou d'usinage ultérieur pour enlever une couche externe endommagée.

Préservation de la chimie de surface

Au-delà de l'esthétique, le vide préserve la teneur en carbone de la surface de l'acier. Dans les fours atmosphériques, une réaction appelée décarburation peut se produire, où le carbone s'échappe de la surface, la laissant plus tendre que le cœur. Un environnement sous vide garantit que le carbone reste là où il doit être, assurant une dureté uniforme dans tout le composant.

Les trois étapes du durcissement sous vide

Le processus est méticuleusement contrôlé du début à la fin dans une seule chambre scellée, suivant généralement trois phases distinctes.

Étape 1 : Chauffage à la température d'austénitisation

Les composants sont chauffés à une température critique spécifique, souvent jusqu'à 1 300 °C (2 372 °F). Ce chauffage est généralement effectué par convection, en utilisant une petite quantité de gaz inerte (comme l'azote) pour faire circuler la chaleur uniformément. Le contrôle informatique précis garantit que toute la pièce atteint la température cible de manière uniforme.

Étape 2 : Maintien pour la transformation

Une fois à la température cible, le matériau est « maintenu » ou conservé pendant une période prédéterminée. Cela permet à la structure cristalline interne de l'acier de se transformer complètement en un état connu sous le nom d'austénite, ce qui est essentiel pour obtenir une dureté maximale lors du refroidissement.

Étape 3 : Trempe contrôlée

Pour verrouiller la dureté, les composants doivent être refroidis rapidement. Dans un four à vide, cela est réalisé en remplissant à nouveau la chambre avec un gaz inerte à haute pression. Le gaz est mis en circulation à grande vitesse par de puissants ventilateurs, extrayant rapidement la chaleur et forçant l'austénite à se transformer en martensite, la structure cristalline dure et résistante souhaitée.

Comprendre les compromis

Bien que le durcissement sous vide offre des avantages significatifs, ce n'est pas la solution universelle pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coûts d'équipement et d'exploitation plus élevés

Les fours à vide sont des machines complexes qui représentent un investissement en capital important. Le processus lui-même, y compris le temps nécessaire pour créer le vide et l'utilisation de gaz inertes de haute pureté, entraîne un coût par pièce plus élevé par rapport au durcissement atmosphérique traditionnel.

Temps de cycle plus lents

Créer un vide avant le chauffage et utiliser du gaz pour la trempe peut être plus lent que les procédés à l'air libre ou dans des bains de sel. Cela le rend moins adapté aux pièces à très grand volume et à faible coût où la vitesse est le principal moteur économique.

Pas une méthode de trempe universelle

Le taux de refroidissement obtenu avec la trempe au gaz, bien que rapide, n'est pas aussi extrême qu'une trempe liquide (à l'huile ou à l'eau). Par conséquent, le durcissement sous vide convient mieux aux aciers à trempe à l'air (comme les aciers à outils) et à certains aciers inoxydables. Les aciers à faible teneur en alliage qui nécessitent une trempe très agressive pour atteindre leur dureté maximale peuvent ne pas être des candidats appropriés.

Faire le bon choix pour votre application

La sélection du processus de durcissement correct dépend entièrement des exigences techniques et des contraintes économiques de votre composant.

- Si votre objectif principal est la précision dimensionnelle et une finition de surface impeccable : Le durcissement sous vide est le choix supérieur pour les pièces complexes, les moules d'injection et les matrices de précision où l'usinage post-traitement est coûteux ou impossible.

- Si votre objectif principal est la production à haut volume et à faible coût : Pour les composants simples où une légère distorsion et une oxydation de surface sont acceptables (et peuvent être nettoyées après traitement), le durcissement atmosphérique traditionnel reste plus économique.

- Si votre objectif principal est la performance et la fiabilité maximales : Pour les composants critiques dans l'aérospatiale, le médical ou l'outillage haute performance, la nature propre, reproductible et précisément contrôlée du durcissement sous vide offre une assurance qualité inégalée.

En comprenant ces compromis, vous pouvez choisir en toute confiance le processus qui offre la performance requise pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Durcissement sous vide | Durcissement traditionnel |

|---|---|---|

| Finition de surface | Finition brillante et propre (sans oxydation) | Surface oxydée, écailleuse |

| Contrôle dimensionnel | Stabilité supérieure, distorsion minimale | Risque de distorsion plus élevé |

| Contrôle du processus | Hautement précis et reproductible | Moins précis, plus de variables |

| Coût | Coût initial et opérationnel plus élevé | Coût inférieur, adapté au grand volume |

| Idéal pour | Composants complexes et haute performance | Pièces simples et sensibles au coût |

Prêt à obtenir une dureté et une qualité de surface inégalées pour vos composants critiques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à vide avancées adaptées à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent que votre processus de durcissement sous vide offre la stabilité dimensionnelle précise et la finition propre que vos applications haute performance exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de durcissement sous vide peuvent améliorer la fiabilité et la performance de votre produit.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus