En bref, un environnement sous vide est essentiel pour le traitement des métaux à haute température car il élimine les gaz réactifs, principalement l'oxygène, de la chambre. Cela empêche l'oxydation, la contamination et d'autres réactions chimiques indésirables qui dégraderaient autrement la qualité, la résistance et l'état de surface du métal lorsqu'il est chauffé.

Un vide fait plus que simplement prévenir la rouille ; il crée un environnement ultra-contrôlé qui vous permet de purifier fondamentalement et d'améliorer les propriétés intrinsèques d'un métal de manière impossible en atmosphère ouverte.

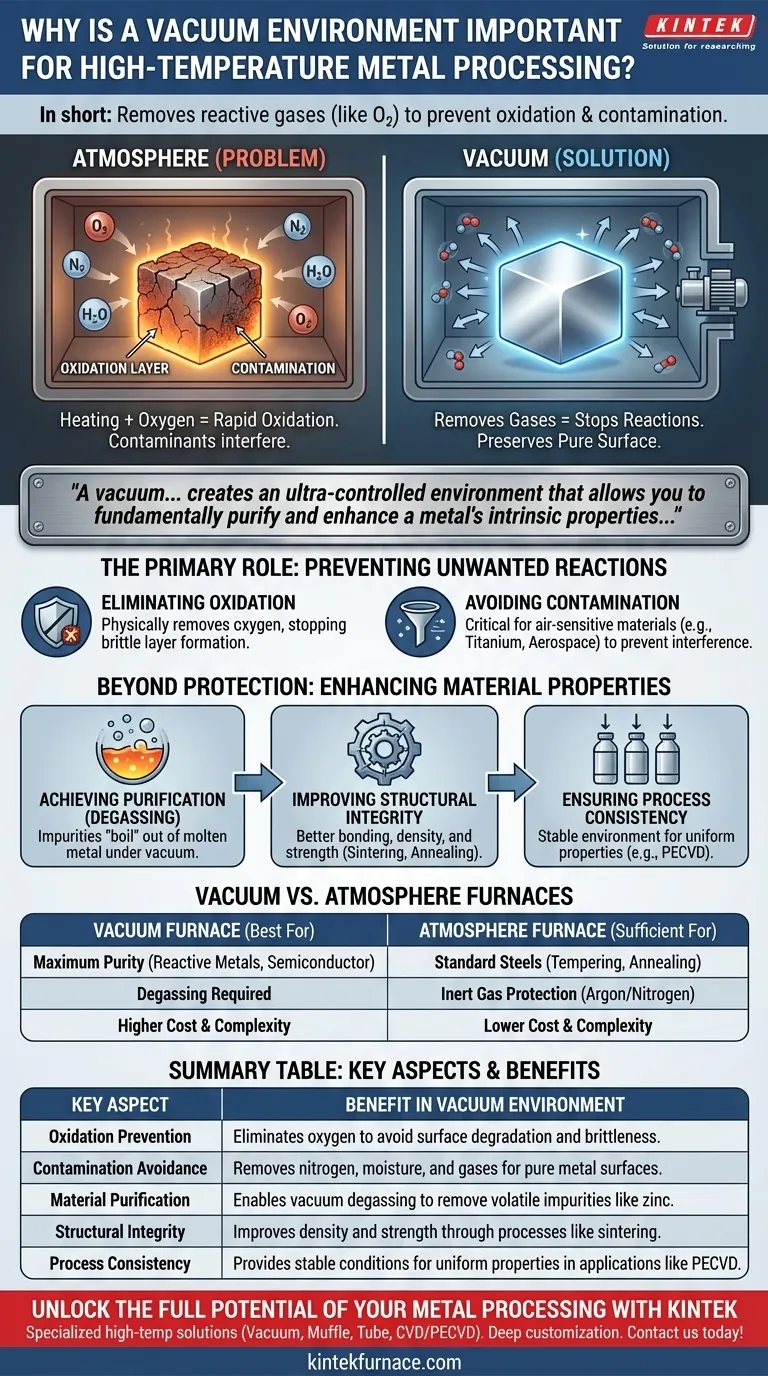

Le rôle principal : Prévenir les réactions indésirables

Lors du traitement des métaux à haute température, le principal défi consiste à gérer leur réactivité. Un vide offre la solution la plus efficace pour contrôler l'environnement de traitement.

Éliminer l'oxydation

Le chauffage du métal en présence d'oxygène provoque une oxydation rapide, formant une couche cassante et indésirable à la surface.

Un four sous vide élimine physiquement la grande majorité des molécules d'oxygène, arrêtant cette réaction avant qu'elle ne commence et préservant la surface pure du métal.

Éviter la contamination

Au-delà de l'oxygène, notre atmosphère contient de l'azote, de l'humidité et d'autres gaz traces qui peuvent réagir avec les métaux chauds.

Ceci est particulièrement critique pour les matériaux sensibles à l'air comme le titane ou certains alliages utilisés dans les applications aérospatiales et médicales. Un vide garantit que ces contaminants n'interfèrent pas avec le processus ou ne s'incorporent pas dans le produit final.

Au-delà de la protection : Améliorer les propriétés des matériaux

L'utilisation d'un vide va au-delà de la simple protection. Il améliore activement le matériau final en permettant des processus autrement inatteignables.

Atteindre la purification

De nombreux métaux bruts contiennent des éléments d'impureté indésirables comme le plomb, le zinc ou le magnésium, qui ont des pressions de vapeur élevées.

Sous vide, ces impuretés s'« évaporent » essentiellement du métal en fusion et sont évacuées par la pompe à vide. Ce processus, connu sous le nom de dégazage sous vide, est une méthode de purification puissante.

Améliorer l'intégrité structurelle

Des processus tels que le frittage sous vide et le recuit sous vide créent des pièces dotées d'une densité, d'une résistance et d'une résistance à l'usure supérieures.

En éliminant les gaz piégés entre les particules métalliques, un vide permet une meilleure liaison et la formation d'une structure cristalline plus parfaite. Dans la fabrication de semi-conducteurs, ceci est obligatoire pour créer des plaquettes de silicium sans défaut avec des propriétés électriques fiables.

Assurer la cohérence du processus

Un vide fournit un environnement stable et reproductible. Cela minimise les variables et garantit que chaque pièce produite présente des propriétés uniformes.

Ce niveau de contrôle est vital pour les processus complexes comme le dépôt chimique en phase vapeur assisté par plasma (PECVD), où un environnement constant et sans contaminants est nécessaire pour un revêtement de surface uniforme.

Comprendre les compromis : Fours sous vide par rapport aux fours à atmosphère

Bien que puissant, un four sous vide n'est pas la seule solution pour contrôler l'environnement de traitement. Il est important de comprendre où il s'inscrit.

Quand utiliser un four sous vide

Le vide est le choix supérieur lorsque la pureté maximale n'est pas négociable. Cela s'applique aux métaux réactifs, aux plaquettes de semi-conducteurs et aux composants pour usage médical ou aérospatial où même une trace de contamination peut entraîner une défaillance. C'est également le seul choix pour les processus qui reposent sur la purification par dégazage.

Quand un four à atmosphère suffit

Pour de nombreux traitements thermiques courants comme le revenu ou le recuit des aciers standard, un vide complet est excessif.

Les fours à atmosphère, qui utilisent un apport contrôlé d'un gaz inerte comme l'argon ou l'azote, sont souvent suffisants pour déplacer l'oxygène et prévenir l'oxydation. Ils sont généralement moins complexes et plus rentables pour ces applications.

Coût et complexité

Les fours sous vide représentent un investissement important. Ils nécessitent des chambres robustes, des pompes puissantes et des commandes précises, ce qui les rend plus coûteux à l'achat et à l'utilisation que leurs homologues atmosphériques.

Faire le bon choix pour votre objectif

La décision d'utiliser un processus sous vide, à atmosphère ou à air libre dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est la pureté et la performance maximales : Un four sous vide est le seul moyen d'éliminer presque tous les contaminants réactifs et de purifier le métal lui-même.

- Si votre objectif principal est de prévenir l'oxydation de base avec un budget limité : Un four à atmosphère contrôlée utilisant un gaz inerte est une solution très efficace et plus économique.

- Si votre objectif principal est d'éliminer les impuretés volatiles du métal : Un environnement sous vide est essentiel pour permettre le processus de dégazage.

En fin de compte, contrôler l'environnement est la clé pour contrôler les propriétés finales de votre matériau.

Tableau récapitulatif :

| Aspect clé | Avantage dans un environnement sous vide |

|---|---|

| Prévention de l'oxydation | Élimine l'oxygène pour éviter la dégradation de surface et la fragilité. |

| Éviter la contamination | Élimine l'azote, l'humidité et les gaz pour des surfaces métalliques pures. |

| Purification du matériau | Permet le dégazage sous vide pour éliminer les impuretés volatiles comme le zinc. |

| Intégrité structurelle | Améliore la densité et la résistance grâce à des processus tels que le frittage. |

| Cohérence du processus | Fournit des conditions stables pour des propriétés uniformes dans des applications comme le PECVD. |

Libérez tout le potentiel de votre traitement des métaux avec KINTEK

Vous travaillez avec des métaux réactifs, des composants aérospatiaux ou des matériaux semi-conducteurs qui exigent une pureté et des performances maximales ? KINTEK se spécialise dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours sous vide, des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à atmosphère et des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous pouvons répondre précisément à vos exigences expérimentales, améliorant ainsi les propriétés des matériaux et l'efficacité des processus.

Ne laissez pas la contamination ou les résultats incohérents vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide et à atmosphère peuvent transformer votre traitement des métaux et vous apporter des résultats supérieurs pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.