Les étuves de séchage sous vide offrent un avantage crucial par rapport aux étuves électriques standard en abaissant le point d'ébullition des solvants grâce à la réduction de la pression. Cette capacité technique permet l'évaporation rapide de solvants à haut point d'ébullition comme le diméthylformamide (DMF) à des températures nettement plus basses, évitant ainsi les dommages thermiques au matériau.

Point clé à retenir Le traitement du NH2-MIL-125 nécessite l'élimination des solvants tenaces sans soumettre le réseau métallo-organique (MOF) délicat à une chaleur destructive. Le séchage sous vide découple la température de l'évaporation, assurant la préservation de l'architecture poreuse et de la densité des sites actifs du catalyseur, qui sont directement corrélées à la performance catalytique.

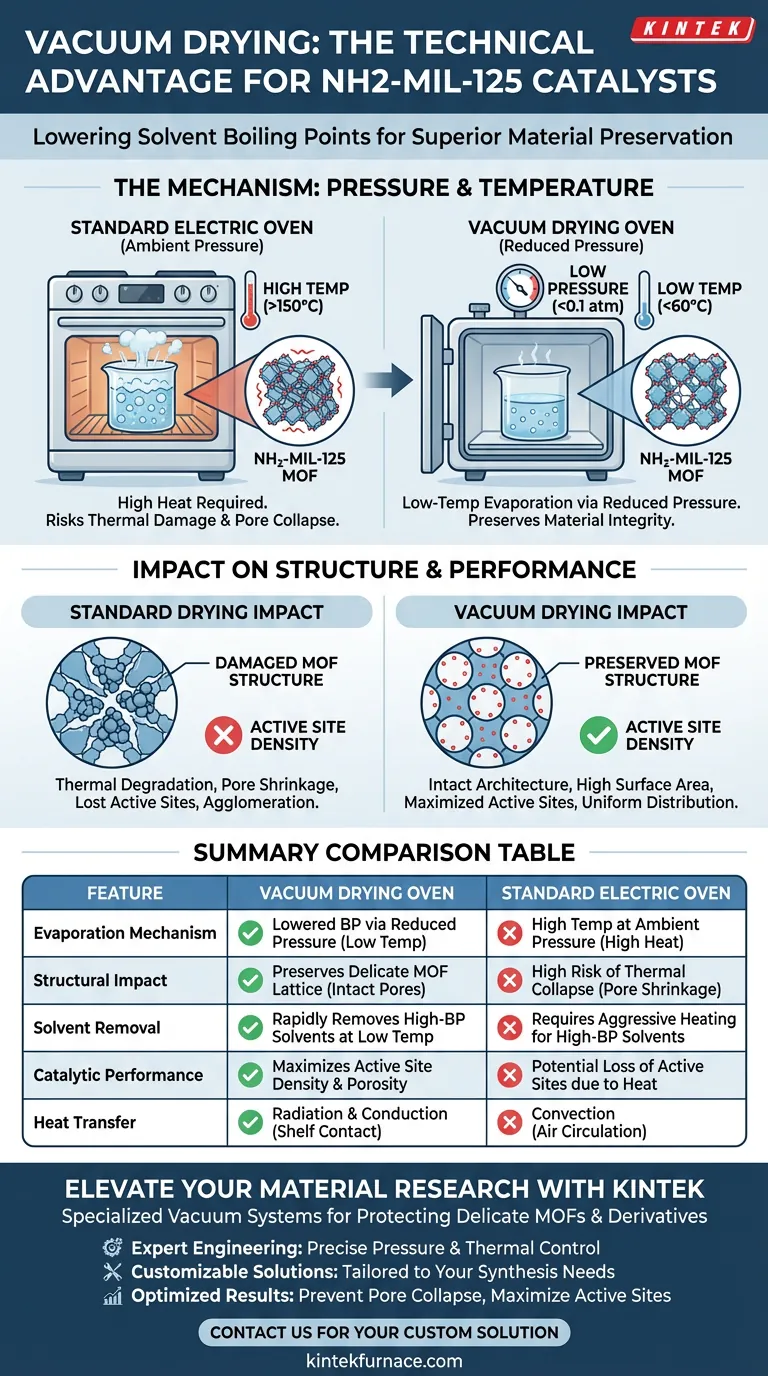

Le mécanisme de l'évaporation à basse température

Surmonter les points d'ébullition élevés

Les étuves électriques standard fonctionnent à pression ambiante, nécessitant des températures supérieures au point d'ébullition d'un solvant pour un retrait efficace. Les solvants couramment utilisés dans la synthèse du NH2-MIL-125, tels que le diméthylformamide (DMF), ont des points d'ébullition élevés qui nécessitent un chauffage agressif dans un environnement standard.

L'avantage du vide

En réduisant la pression ambiante, les étuves sous vide abaissent considérablement le seuil d'ébullition de ces solvants. Cela permet au DMF et à l'éthanol résiduels de s'évaporer rapidement à des températures beaucoup plus basses. Vous obtenez un retrait complet du solvant sans jamais atteindre les seuils thermiques qui mettent en danger le matériau.

Préservation de l'intégrité structurelle

Protéger l'architecture du MOF

Le NH2-MIL-125 est un réseau métallo-organique délicat. L'exposition aux températures élevées requises par les étuves standard peut provoquer l'effondrement de son réseau cristallin complexe. Le séchage sous vide atténue entièrement ce risque en maintenant la charge thermique au minimum.

Maintenir la porosité dans les dérivés

Pour les dérivés tels que le TiO2@C dopé à l'azote, la structure poreuse est essentielle à la fonctionnalité. Le séchage standard à haute température peut induire une dégradation thermique qui rétrécit ou ferme ces pores. Le traitement sous vide garantit que la surface spécifique élevée est conservée, maintenant le matériau ouvert et accessible pour les réactions chimiques.

Impact sur l'activité catalytique

Conservation des sites actifs

La puissance catalytique du NH2-MIL-125 dépend de la disponibilité de ses sites actifs. La chaleur élevée peut dénaturer ou masquer ces sites. En utilisant un processus sous vide à basse température, vous vous assurez que l'intégrité des sites actifs reste intacte.

Prévention de l'agglomération

Alors que le séchage standard peut entraîner une migration ou un agglomérat de particules en raison des effets thermiques, le séchage sous vide stabilise la structure du matériau. Il en résulte une distribution plus uniforme du catalyseur, maximisant son efficacité électrochimique ou photochimique.

Comprendre les compromis

Complexité et coût de l'équipement

Les systèmes de séchage sous vide sont intrinsèquement plus complexes que les étuves à convection standard. Ils nécessitent une pompe à vide fiable, des joints distincts et un entretien régulier pour assurer la stabilité de la pression. Cela augmente à la fois l'investissement initial en capital et les frais d'exploitation.

Limitations de débit

Les étuves sous vide offrent généralement des capacités de chambre plus petites par rapport aux étuves électriques standard industrielles. De plus, le transfert de chaleur dans le vide est principalement radiatif ou conducteur (par contact avec l'étagère), ce qui peut parfois entraîner un séchage inégal si les échantillons ne sont pas correctement superposés.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos catalyseurs NH2-MIL-125 et de leurs dérivés, alignez votre méthode de séchage sur vos besoins de traitement spécifiques :

- Si votre objectif principal est de maximiser la surface et l'activité catalytique : Utilisez une étuve de séchage sous vide pour éliminer le DMF et l'éthanol à basse température, en évitant l'effondrement des pores et en préservant les sites actifs.

- Si votre objectif principal est le séchage en vrac de matériaux précurseurs non sensibles : Une étuve électrique standard peut suffire, à condition que les matériaux soient thermiquement stables et que des solvants à haut point d'ébullition ne soient pas présents.

L'intégrité de votre catalyseur final est déterminée non seulement par la façon dont vous le synthétisez, mais aussi par la douceur avec laquelle vous retirez le solvant.

Tableau récapitulatif :

| Caractéristique | Étuve de séchage sous vide | Étuve électrique standard |

|---|---|---|

| Mécanisme d'évaporation | Point d'ébullition abaissé par réduction de pression | Haute température à pression ambiante |

| Impact structurel | Préserve le réseau cristallin délicat du MOF | Risque élevé d'effondrement thermique/rétrécissement des pores |

| Élimination des solvants | Élimine rapidement le DMF à basse température | Nécessite une chaleur élevée pour les solvants à haut point d'ébullition |

| Performance catalytique | Maximise la densité des sites actifs/la porosité | Perte potentielle de sites actifs due à la chaleur |

| Transfert de chaleur | Rayonnement et conduction | Convection |

Élevez votre recherche sur les matériaux avec KINTEK

Ne laissez pas un chauffage agressif compromettre vos architectures NH2-MIL-125 délicates. KINTEK fournit des systèmes de séchage sous vide leaders de l'industrie, conçus spécifiquement pour protéger l'intégrité des réseaux métallo-organiques et de leurs dérivés.

Notre valeur pour vous :

- Ingénierie experte : Soutenus par la R&D et la fabrication professionnelles, nos systèmes garantissent un contrôle précis de la pression et une gestion thermique uniforme.

- Solutions personnalisables : Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nous adaptons nos fours de laboratoire haute température à vos exigences uniques de synthèse catalytique.

- Résultats optimisés : Prévenez l'effondrement des pores et maintenez une densité maximale de sites actifs dans vos matériaux TiO2@C dopés à l'azote et autres matériaux avancés.

Prêt à obtenir des performances catalytiques supérieures ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Wenbin Wang, Dongping Sun. NH2-MIL-125-Derived N-Doped TiO2@C Visible Light Catalyst for Wastewater Treatment. DOI: 10.3390/polym16020186

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi utiliser un four sous vide pour les précurseurs de batteries ? Améliorer la stabilité chimique et l'efficacité du broyage

- Pourquoi un four de séchage sous vide de précision est-il requis pour le traitement des feuilles d'électrodes dans le revêtement de boue LMFP ? Séchage essentiel

- Quelle est la fonction d'un four sous vide dans la synthèse de phosphore ? Obtenir des matériaux de wollastonite dopés au Tb3+/Ce3+ purs

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce qu'un four sous vide et en quoi diffère-t-il d'un four à atmosphère ? Choisissez le bon traitement thermique pour votre laboratoire

- Comment un four de frittage sous vide facilite-t-il la densification finale du verre de silice fondue imprimé en 3D ? Guide d'expert

- Quels sont les principaux avantages de l'utilisation d'un four sous vide ? Atteindre une pureté et un contrôle supérieurs des matériaux

- Quel rôle joue un four à vide à haute température dans la désilication de la biomasse ? Obtenir un carbone de très haute pureté