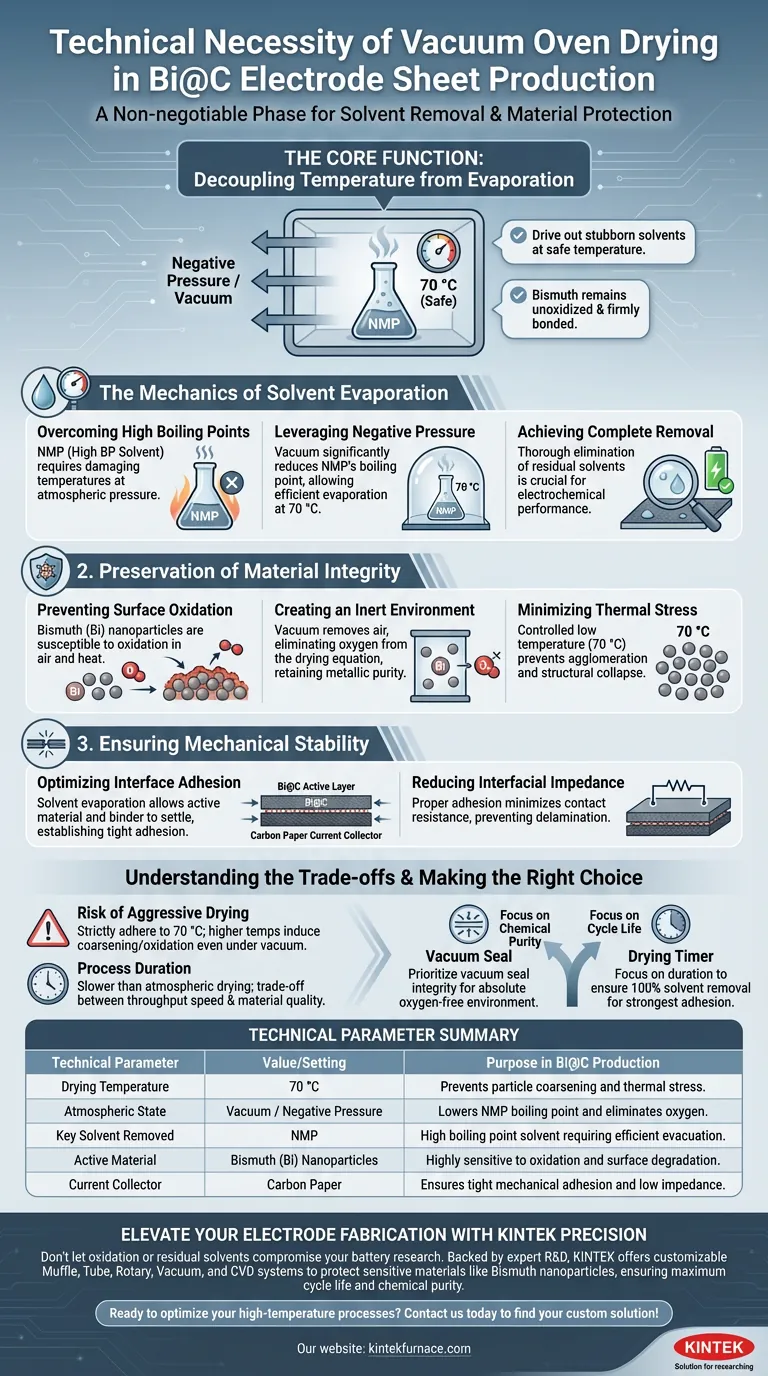

L'étape de séchage au four sous vide est une phase non négociable dans la fabrication des feuilles d'électrodes Bi@C (Bismuth/Carbone). Elle remplit le double objectif technique d'éliminer efficacement les solvants à point d'ébullition élevé, en particulier le NMP, tout en créant un environnement protecteur et dépourvu d'oxygène. Ce processus empêche la dégradation chimique des nanoparticules de bismuth qui se produirait inévitablement lors d'un séchage à l'air standard.

La fonction principale de cette étape est de découpler la température de l'évaporation. En abaissant la pression ambiante, vous pouvez éliminer les solvants tenaces à une température sûre (70 °C), garantissant que le matériau actif de bismuth reste non oxydé et fermement lié au collecteur de courant.

La mécanique de l'évaporation des solvants

Surmonter les points d'ébullition élevés

La production de la pâte à électrodes utilise généralement le N-méthyl-2-pyrrolidone (NMP), un solvant à point d'ébullition élevé. L'élimination de ce solvant à pression atmosphérique nécessiterait des températures susceptibles d'endommager les matériaux actifs.

Exploiter la pression négative

En utilisant un environnement sous vide, le point d'ébullition du NMP est considérablement réduit. Cela permet au solvant de s'évaporer efficacement à une température modérée de 70 °C.

Obtenir une élimination complète

Cette étape assure l'élimination complète des solvants résiduels du substrat revêtu. Une élimination incomplète entraînerait de mauvaises performances électrochimiques et des réactions secondaires potentielles à l'intérieur de la batterie.

Préservation de l'intégrité du matériau

Prévention de l'oxydation de surface

Les nanoparticules de bismuth (Bi) sont très sensibles à l'oxydation, en particulier lorsqu'elles sont chauffées. Un four de séchage standard exposerait ces particules à l'air chaud, entraînant la formation d'oxydes indésirables.

Création d'un environnement inerte

Le four sous vide élimine l'air de la chambre, supprimant l'oxygène de l'équation de séchage. Cela garantit que le matériau Bi@C conserve sa pureté métallique et sa composition chimique prévue.

Minimisation du stress thermique

Le séchage à une température plus basse et contrôlée (70 °C) empêche le stress thermique qui pourrait entraîner une agrégation de particules ou un effondrement structurel. Cela maintient la morphologie spécifique requise pour le transport des ions.

Assurer la stabilité mécanique

Optimisation de l'adhérence interfaciale

Au fur et à mesure que le solvant s'évapore sous vide, le matériau actif et le liant restants se déposent sur le substrat. Ce processus est essentiel pour établir une adhérence solide entre la couche active Bi@C et le collecteur de courant en papier carbone.

Réduction de l'impédance interfaciale

Une bonne adhérence minimise la résistance de contact entre le matériau et le collecteur. Sans cette liaison mécanique robuste, l'électrode subirait une délamination et une mauvaise conductivité pendant le cyclage.

Comprendre les compromis

Le risque d'un séchage agressif

Bien que le séchage sous vide accélère l'évaporation, régler la température trop haut – même sous vide – peut être préjudiciable. Pour le Bi@C, il est essentiel de respecter strictement les 70 °C ; des températures plus élevées peuvent encore induire un grossissement des particules ou une légère oxydation si le joint sous vide est imparfait.

Durée du processus

Le séchage sous vide est souvent un processus plus lent par rapport au séchage atmosphérique à haute température. Il nécessite une durée plus longue pour assurer l'évacuation des solvants des pores les plus profonds de l'électrode, ce qui représente un compromis entre la vitesse de débit et la qualité du matériau.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos feuilles d'électrodes Bi@C, adaptez votre approche en fonction de vos métriques de performance spécifiques :

- Si votre objectif principal est la pureté chimique : Privilégiez l'intégrité du joint sous vide pour assurer un environnement absolument exempt d'oxygène, empêchant l'oxydation du bismuth.

- Si votre objectif principal est la durée de vie du cycle : Concentrez-vous sur la durée de la phase de séchage pour assurer une élimination à 100 % du solvant, ce qui garantit la plus forte adhérence physique au collecteur de courant.

Le succès de l'électrode Bi@C dépend de l'équilibre entre l'élimination efficace des solvants et la préservation délicate de la nanostructure du bismuth.

Tableau récapitulatif :

| Paramètre technique | Valeur/Réglage | Objectif dans la production Bi@C |

|---|---|---|

| Température de séchage | 70 °C | Prévient le grossissement des particules et le stress thermique |

| État atmosphérique | Vide / Pression négative | Abaisse le point d'ébullition du NMP et élimine l'oxygène |

| Solvant clé éliminé | NMP (N-méthyl-2-pyrrolidone) | Solvant à point d'ébullition élevé nécessitant une évacuation efficace |

| Matériau actif | Nanoparticules de bismuth (Bi) | Très sensible à l'oxydation et à la dégradation de surface |

| Collecteur de courant | Papier carbone | Assure une forte adhérence mécanique et une faible impédance |

Améliorez votre fabrication d'électrodes avec la précision KINTEK

Ne laissez pas l'oxydation ou les solvants résiduels compromettre vos recherches sur les batteries. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de moufle, tube, rotatif, sous vide et CVD – tous entièrement personnalisables pour répondre aux exigences rigoureuses de votre laboratoire.

Nos fours sous vide haute température offrent le contrôle thermique précis et l'intégrité atmosphérique nécessaires pour protéger les matériaux sensibles comme les nanoparticules de bismuth, garantissant une durée de vie maximale du cycle et une pureté chimique pour vos besoins uniques.

Prêt à optimiser vos processus haute température ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Xiaoqing Dong, Chaolin Li. Bismuth Nanoparticles Encapsulated in a Porous Carbon Skeleton as Stable Chloride-Storage Electrodes for Seawater Desalination. DOI: 10.3390/batteries10010035

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à moufle pour laboratoire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les technologies clés utilisées dans le développement des fours à vide continus multichambres ? Améliorez le débit grâce à l'automatisation avancée

- Quels matériaux peuvent être traités à l'aide de fours de frittage sous pression sous vide ? Libérez la densification des matériaux haute performance

- Comment la conductivité thermique du graphite améliore-t-elle les performances des fours sous vide ? Obtenez une uniformité thermique supérieure

- Quels sont les avantages des fours de traitement thermique sous vide ? Obtenez un contrôle de processus et une pureté supérieurs

- Comment la fusion sous vide ou sous atmosphère protectrice améliore-t-elle la qualité des matériaux aérospatiaux ? Atteindre une pureté et des performances supérieures

- Pourquoi des zones d'isolation thermique et des structures d'étanchéité sont-elles nécessaires à l'extrémité de décharge d'un four de sublimation sous vide ?

- Quels sont les principaux avantages des fours sous vide ? Obtenez un traitement thermique supérieur pour vos matériaux

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide pour les précurseurs de BiOCl ? Assurer la pureté et l'efficacité du frittage