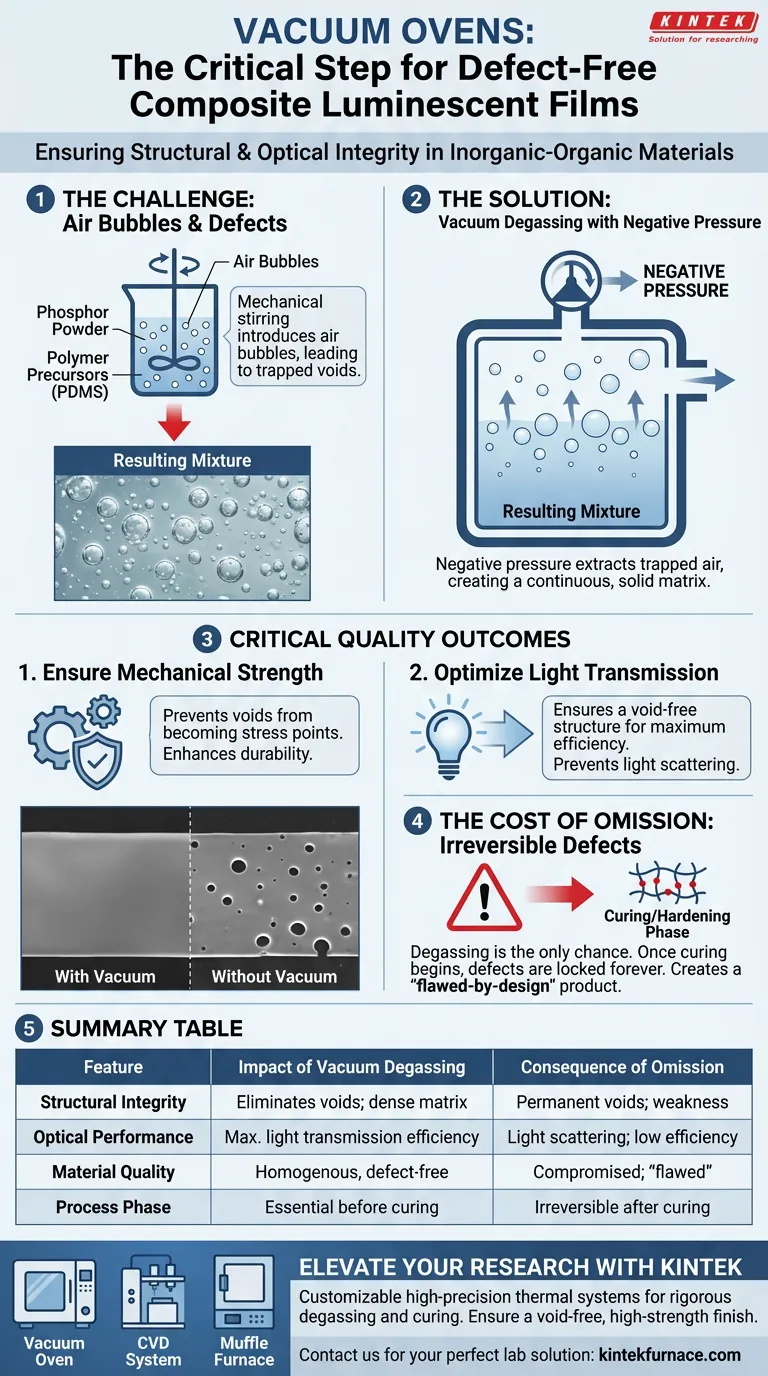

Un four sous vide est le mécanisme essentiel pour assurer l'intégrité structurelle et optique des films composites inorganiques-organiques. Pendant la phase de préparation, en particulier lors du mélange de poudre phosphore avec des précurseurs polymères comme le PDMS, des bulles d'air microscopiques sont inévitablement piégées dans le mélange. Le four sous vide utilise une pression négative pour extraire de force ces poches d'air avant que le matériau ne se solidifie.

Point clé En éliminant les bulles d'air introduites lors de l'agitation, le dégazage sous vide empêche la formation de vides internes permanents. Cette étape est non négociable pour obtenir la résistance mécanique et l'efficacité de transmission de la lumière nécessaires dans le film luminescent final.

La mécanique de la prévention des défauts

Le défi du mélange

La préparation des films composites implique l'agitation mécanique de la poudre phosphore dans les précurseurs polymères (tels que le PDMS). Bien que nécessaire pour créer un mélange homogène, ce processus d'agitation introduit naturellement de l'air dans le liquide visqueux. Sans intervention, ces bulles microscopiques restent en suspension dans le matériau.

Le rôle de la pression négative

Le four sous vide résout ce problème en créant un environnement de pression négative. Cette différence de pression provoque l'expansion des bulles d'air piégées dans le mélange, leur remontée à la surface et leur échappement. Ce processus, connu sous le nom de dégazage, crée une matrice matérielle solide et continue, exempte de poches de gaz.

Résultats critiques de qualité

Assurer la résistance mécanique

Si le traitement sous vide est omis ou mal effectué, les bulles d'air piégées restent présentes pendant les étapes de durcissement et de formation du film. Au fur et à mesure que le polymère durcit, ces bulles se transforment en vides internes permanents. Ces vides agissent comme des défauts structurels, compromettant considérablement la durabilité mécanique et la résistance du film composite final.

Optimiser la transmission de la lumière

Pour les films luminescents, la performance optique est primordiale. La présence de vides ou de bulles perturbe l'uniformité du matériau. En utilisant un four sous vide pour assurer une structure exempte de vides, vous garantissez une efficacité de transmission de la lumière maximale, permettant au matériau composite de fonctionner comme prévu sans interférence des défauts internes.

Le coût de l'omission

Dommages structurels permanents

Il est essentiel de comprendre que la phase de dégazage est la seule opportunité d'éliminer ces défauts. Une fois le processus de durcissement commencé, le réseau polymère se réticule et durcit. Tout air restant dans le mélange à ce stade est emprisonné de manière permanente, rendant le défaut impossible à corriger plus tard.

Efficacité compromise

Omettre l'étape du vide entraîne un produit qui est effectivement "compromis dès la conception". Le film résultant sera non seulement physiquement plus faible, mais ne répondra pas non plus aux normes d'efficacité requises pour les applications de haute performance en raison de l'interférence des poches d'air avec la propagation de la lumière.

Faire le bon choix pour votre objectif

Pour vous assurer que vos films composites inorganiques-organiques répondent aux normes de performance, privilégiez le traitement sous vide en fonction de vos besoins spécifiques :

- Si votre objectif principal est la durabilité : Dégazez soigneusement le mélange pour éliminer les vides qui agissent comme concentrateurs de contraintes et réduisent la résistance mécanique.

- Si votre objectif principal est la performance optique : Utilisez le four sous vide pour assurer une matrice dense et sans bulles qui maximise l'efficacité de transmission de la lumière.

Le four sous vide n'est pas simplement un outil de séchage ; c'est le gardien essentiel entre un mélange défectueux et un matériau composite de haute performance.

Tableau récapitulatif :

| Caractéristique | Impact du dégazage sous vide | Conséquence de l'omission |

|---|---|---|

| Intégrité structurelle | Élimine les vides ; assure une matrice dense | Vides internes permanents ; faiblesse structurelle |

| Performance optique | Maximise l'efficacité de transmission de la lumière | Diffusion de la lumière ; efficacité de luminescence réduite |

| Qualité du matériau | Composite homogène et sans défaut | Durabilité compromise ; produit "défectueux dès la conception" |

| Phase du processus | Essentiel avant le durcissement/séchage du polymère | Défauts irréversibles une fois le réticulation commencée |

Élevez votre recherche sur les films minces avec KINTEK

Ne laissez pas les défauts microscopiques compromettre les performances de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours sous vide, CVD et muffles de haute précision, entièrement personnalisables pour répondre aux exigences rigoureuses de dégazage et de durcissement de vos applications de laboratoire.

Que vous travailliez avec des composites PDMS-phosphore ou des matériaux inorganiques-organiques avancés, notre équipement spécialisé garantit une finition sans vide et de haute résistance à chaque fois.

Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Xin Pan, Rong‐Jun Xie. Quantifying the interfacial triboelectricity in inorganic-organic composite mechanoluminescent materials. DOI: 10.1038/s41467-024-46900-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quelles sont les fonctionnalités avancées de contrôle et de surveillance disponibles dans les fours à vide de laboratoire ? Améliorer la précision et l'automatisation

- Quels types de pompes à vide sont utilisés dans les fours de frittage sous vide ? Optimisez votre processus de frittage avec le bon système de pompage

- Quels matériaux sont utilisés pour les éléments chauffants dans un four sous vide ? Choisissez le bon élément pour vos besoins à haute température.

- Quelles méthodes de refroidissement sont utilisées dans les fours sous vide ? Optimisez les propriétés des matériaux grâce à une trempe de précision

- Quels sont les métaux réfractaires et lequel est le plus couramment utilisé pour les éléments chauffants dans les fours à vide ? Le molybdène est le premier choix pour son équilibre entre performance et coût.

- Quels matériaux sont utilisés dans les zones chaudes des fours sous vide à haute température ? Optimisez votre processus avec le bon choix

- Quelle est la structure de base d'un four sous vide ? Découvrez ses composants essentiels et ses fonctions

- Quels types de procédés de traitement thermique peuvent être réalisés dans un four sous vide ? Débloquez une qualité et un contrôle supérieurs des matériaux