Les matériaux utilisés pour les éléments chauffants dans un four sous vide sont principalement le graphite de haute pureté ou des métaux réfractaires comme le molybdène et le tungstène. La sélection n'est pas arbitraire ; elle est dictée par la température de fonctionnement maximale du four, le niveau de vide requis et la compatibilité chimique avec le matériau traité. Ces matériaux sont choisis pour leur capacité à résister à la chaleur extrême, à maintenir leur intégrité structurelle et à présenter une très faible pression de vapeur afin d'éviter de contaminer l'environnement sous vide.

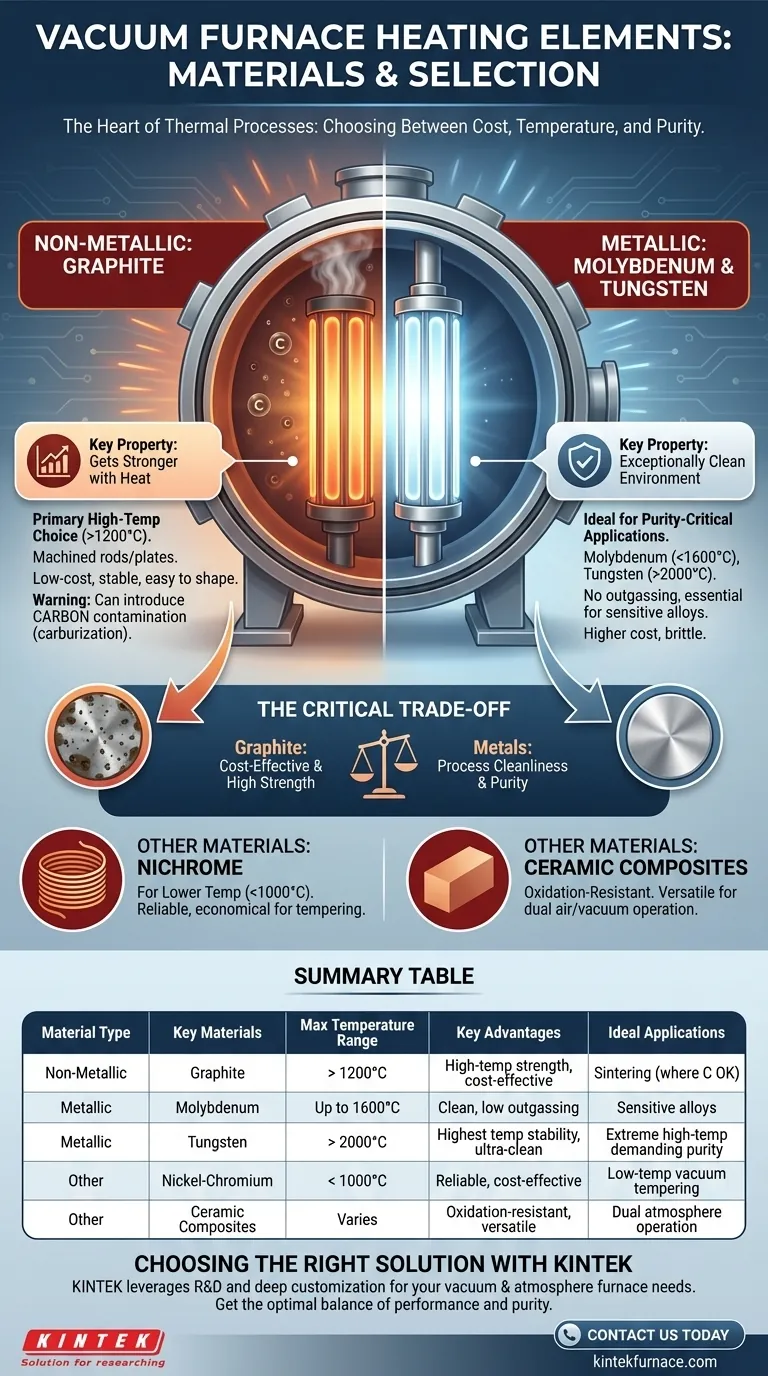

La décision fondamentale dans la conception d'un four sous vide est un compromis : le graphite offre des performances supérieures à haute température pour un coût inférieur, tandis que les métaux réfractaires offrent un environnement de traitement beaucoup plus propre, ce qui est essentiel pour les alliages et les applications sensibles.

Les deux principales familles de matériaux

Les éléments chauffants dans un four sous vide sont le cœur du système, responsables de la génération de l'énergie thermique pour des processus tels que le brasage, le frittage et le traitement thermique. Ils fonctionnent sur le principe du chauffage résistif et sont globalement divisés en deux catégories : non métalliques (graphite) et métalliques.

Éléments non métalliques : le graphite

Le graphite est le matériau d'élément chauffant le plus courant pour les fours sous vide à haute température, en particulier pour les processus fonctionnant au-dessus de 1200 °C (2200 °F).

C'est une forme de carbone pur qui est usinée en tiges ou en plaques. Son principal avantage est une propriété physique unique : contrairement aux métaux, le graphite devient plus résistant à mesure que sa température augmente, ce qui le rend exceptionnellement stable à des chaleurs extrêmes. Il est également relativement peu coûteux et facile à usiner en formes complexes.

Éléments métalliques réfractaires : Molybdène et Tungstène

Les métaux réfractaires se définissent par leurs points de fusion incroyablement élevés et leur résistance à la chaleur. Ce sont les matériaux de choix pour les applications où la pureté du processus est primordiale.

Le Molybdène (Moly) est l'élément chauffant métallique le plus largement utilisé. Il offre un environnement de chauffage très propre et convient à la plupart des processus sous vide jusqu'à environ 1600 °C (2900 °F).

Le Tungstène est utilisé pour les applications les plus exigeantes nécessitant des températures encore plus élevées que celles que le molybdène peut supporter, dépassant souvent 2000 °C (3600 °F). Il est plus cher et plus fragile que le molybdène, mais offre les performances ultimes en termes de température et de stabilité.

Autres matériaux spécialisés

Bien que le graphite et les métaux réfractaires dominent, d'autres matériaux sont utilisés dans des contextes spécifiques.

Les alliages de Nickel-Chrome (Nichrome) sont souvent utilisés dans les applications sous vide à basse température, comme le revenu, généralement en dessous de 1000 °C (1830 °F). Ils sont très fiables et rentables pour ces plages de températures moins exigeantes.

Les Composites céramiques comme le disiliciure de molybdène (MoSi₂) et le carbure de silicium (SiC) offrent un mélange unique de propriétés, notamment leur excellente résistance à l'oxydation. Cela les rend adaptés aux fours qui peuvent parfois être utilisés à l'air libre ainsi que sous vide.

Comprendre les compromis : Graphite vs Métal

Choisir entre une "zone chaude" à base de graphite et une zone métallique est la décision la plus importante lors de la spécification d'un four sous vide, car elle détermine les capacités et les limitations du four.

Le facteur de contamination

C'est le compromis le plus critique. Les éléments en graphite peuvent introduire du carbone dans l'atmosphère du four par dégazage ou par des particules microscopiques. Cela peut entraîner la carburation de la surface de la pièce, un phénomène hautement indésirable pour de nombreux alliages de qualité aérospatiale et médicale.

Les éléments métalliques (molybdène et tungstène) sont exceptionnellement propres. Ils ne dégagent pas de carbone, ce qui les rend essentiels pour les processus nécessitant la plus grande pureté et pour les matériaux sensibles à la contamination par le carbone.

Température et atmosphère

Le graphite excelle aux températures les plus élevées mais est très réactif avec l'oxygène. Une zone chaude en graphite ne doit jamais être exposée à l'air chaud, car les éléments s'oxyderont rapidement et tomberont en panne.

Les métaux réfractaires sont également sensibles à l'oxygène à haute température, mais sont parfaitement adaptés aux environnements de vide poussé ou de gaz inerte pur (comme l'argon ou l'azote).

Coût et durabilité

Les éléments en graphite sont généralement moins chers à fabriquer et à remplacer que leurs homologues en métaux réfractaires. Cependant, ils sont plus fragiles et susceptibles d'être endommagés par les chocs mécaniques.

Les éléments métalliques sont plus chers mais peuvent avoir une longue durée de vie s'ils sont utilisés correctement. Ils peuvent cependant devenir fragiles après des cycles répétés à haute température (un processus appelé recristallisation), ce qui nécessite une manipulation soigneuse lors de l'entretien.

Faire le bon choix pour votre processus

Le matériau d'élément chauffant idéal est directement lié au résultat souhaité de votre processus thermique.

- Si votre objectif principal est la température maximale et la rentabilité (>1200°C) : Le graphite est le choix par défaut, à condition que la contamination potentielle par le carbone ne soit pas un problème pour vos pièces.

- Si votre objectif principal est la propreté et la pureté du processus : Les métaux réfractaires comme le molybdène ou le tungstène sont indispensables pour prévenir la carburation et assurer un environnement sous vide impeccable.

- Si votre objectif principal est le traitement à basse température (<1000°C) : Les alliages nickel-chrome offrent une solution fiable et économique sans le coût d'un système entièrement en métal réfractaire.

- Si votre objectif principal est un fonctionnement polyvalent à la fois à l'air et sous vide : Les éléments en composite céramique comme le disiliciure de molybdène sont spécifiquement conçus pour cette flexibilité opérationnelle.

Comprendre ces propriétés des matériaux vous permet de sélectionner la bonne technologie de four pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Type de matériau | Matériaux clés | Plage de température max. | Avantages clés | Applications idéales |

|---|---|---|---|---|

| Non métallique | Graphite | > 1200°C | Résistance aux hautes températures, économique, facile à usiner | Procédés à haute température comme le frittage, où la contamination par le carbone est acceptable |

| Métallique | Molybdène | Jusqu'à 1600°C | Environnement propre, faible dégazage de carbone | Alliages sensibles en aérospatiale, applications médicales |

| Métallique | Tungstène | > 2000°C | Stabilité à la température la plus élevée, ultra-propre | Procédés à très haute température exigeant de la pureté |

| Autre | Nickel-Chrome | < 1000°C | Fiable, économique | Applications sous vide à basse température comme le revenu |

| Autre | Composites céramiques | Varie | Résistant à l'oxydation, polyvalent pour l'air/le vide | Fours nécessitant un fonctionnement à double atmosphère |

Vous avez du mal à choisir le bon élément chauffant pour votre four sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'éléments en graphite économiques pour les hautes températures ou de métaux réfractaires ultra-propres pour les processus sensibles, nous pouvons vous aider à atteindre des performances et une pureté optimales. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment les pièces sont-elles chargées dans un four sous vide ? Assurez la précision et l'efficacité de votre processus

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie