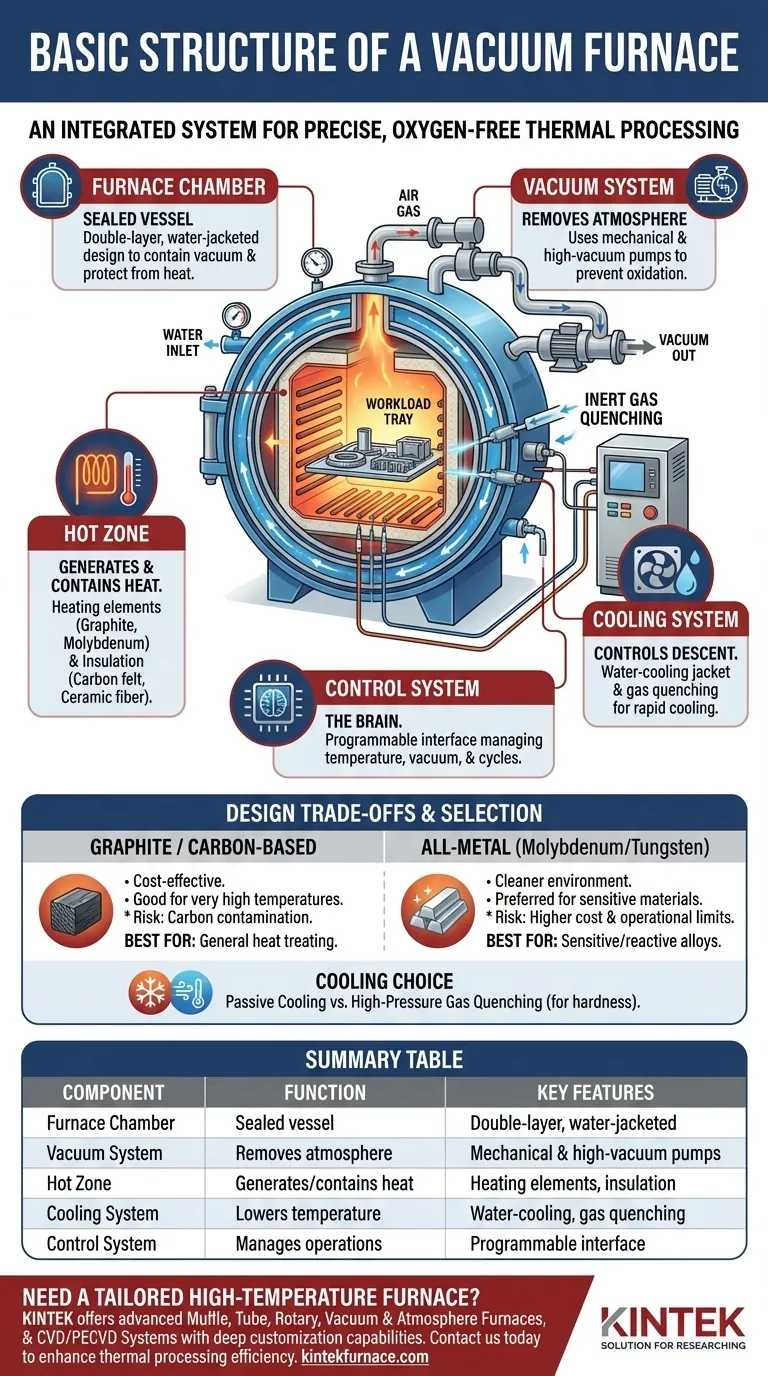

À la base, un four sous vide est un système hautement intégré conçu pour le traitement thermique dans un environnement contrôlé et sans oxygène. Sa structure se compose de cinq groupes fonctionnels principaux : une chambre de four scellée pour contenir le processus, un système de vide pour éliminer l'atmosphère, une zone chaude pour générer et contenir la chaleur, un système de refroidissement pour abaisser la température et un système de contrôle pour orchestrer chaque étape.

La structure d'un four sous vide est conçue dans un objectif principal : permettre un traitement thermique précis dans une atmosphère hautement contrôlée et sans contamination. Ce n'est pas seulement un appareil de chauffage ; c'est un système complet de contrôle environnemental où chaque composant remplit une fonction essentielle.

Les composants essentiels par fonction

Comprendre un four sous vide commence par examiner ses composants non pas comme une simple liste de pièces, mais comme des systèmes interconnectés œuvrant vers un objectif commun.

La chambre du four : Le récipient scellé

La chambre du four, également appelée cuve ou enveloppe, est le corps principal de l'unité. Elle fournit la structure physique et crée l'espace scellé nécessaire pour créer un vide.

Généralement construite en plaques d'acier à haute résistance, la chambre est souvent dotée d'une conception à double paroi, chemisée d'eau. Ce refroidissement par eau interne empêche la surchauffe de la coque extérieure, protégeant ainsi à la fois l'équipement et les opérateurs.

Le système de vide : Créer l'environnement

C'est la caractéristique déterminante qui distingue un four sous vide d'un four standard. Son unique tâche est d'éliminer l'air et les autres gaz de la chambre avant et pendant le processus de chauffage.

Ce système implique généralement une série de pompes, telles que des pompes mécaniques pour le pompage initial (pompage préliminaire) et des pompes à vide poussé (telles que des pompes moléculaires ou à courant de Foucault) pour atteindre des pressions plus faibles. En éliminant l'oxygène et autres gaz réactifs, le système empêche l'oxydation et la contamination du matériau traité.

La zone chaude : Générer et contenir la chaleur

La « zone chaude » est le cœur du four, là où le chauffage réel a lieu. Elle est composée de deux éléments clés travaillant en tandem.

Éléments chauffants

Ce sont les composants qui convertissent l'énergie électrique en chaleur. Le choix du matériau dépend de la température requise et de l'environnement du processus. Les options courantes comprennent le graphite, le molybdène, le tungstène et des fils résistifs spécialisés.

Isolation

Pour protéger la chambre du four et concentrer efficacement l'énergie sur la charge de travail, la zone chaude est revêtue d'un isolant. Des matériaux tels que le feutre de carbone de haute qualité, le papier de graphite flexible ou la fibre céramique sont utilisés pour contenir la chaleur rayonnante intense.

Le système de refroidissement : Contrôler la descente

Une fois le cycle de chauffage terminé, la charge doit être refroidie de manière contrôlée. Ceci est souvent aussi critique que le processus de chauffage lui-même.

Une méthode est la chemise de refroidissement à eau sur la coque du four, qui retire passivement la chaleur de la chambre. Pour un refroidissement plus rapide (trempe), un système injecte un gaz inerte sous haute pression comme l'azote ou l'argon par des buses réparties autour de la zone chaude, évacuant rapidement la chaleur des pièces.

Le système de contrôle : Le cerveau de l'opération

Ce système est le centre nerveux qui gère tous les autres composants. Il intègre des capteurs de température (thermomètres), des manomètres à vide et des alimentations électriques dans une interface unique et programmable.

Le système de contrôle exécute le profil de chauffage souhaité, maintient le niveau de vide précis et initie le cycle de refroidissement au bon moment. Cela garantit que le processus est reproductible, précis et sûr.

Comprendre les compromis dans la conception des fours

La construction spécifique d'un four sous vide implique des choix critiques qui ont un impact sur ses performances, son coût et ses applications. Il n'existe pas de configuration unique « idéale ».

Sélection des éléments chauffants

Le choix entre les éléments chauffants en graphite et en métal est une considération primordiale. Le graphite est rentable et excellent pour les très hautes températures, mais il peut être une source de contamination par le carbone, ce qui est préjudiciable à certains alliages.

Une zone chaude entièrement métallique utilisant des éléments en molybdène ou en tungstène est « plus propre » et préférée pour le traitement de matériaux très sensibles ou réactifs. Cependant, ces métaux sont plus coûteux et ont leurs propres limites opérationnelles.

Choix d'isolation

Le compromis ici reflète celui des éléments chauffants. L'isolation à base de carbone (comme le feutre de carbone) est courante et efficace, mais peut dégazer ou contribuer à une atmosphère riche en carbone.

L'isolation en fibre céramique ou les écrans thermiques métalliques offrent un environnement plus propre, mais peuvent être plus fragiles ou augmenter considérablement le coût du four. Le bon choix dépend entièrement de la sensibilité chimique des matériaux traités.

Méthode et vitesse de refroidissement

Un four conçu pour le recuit général peut n'avoir besoin que d'un refroidissement passif. Cependant, un four utilisé pour la trempe des aciers à outils nécessite un système de trempe par gaz haute pression. Cela ajoute de la complexité et des coûts, y compris la nécessité de réservoirs de stockage de gaz, mais est essentiel pour obtenir des propriétés métallurgiques spécifiques.

Faire le bon choix pour votre objectif

La structure optimale du four sous vide est définie par son application prévue. Lors de l'évaluation ou de la spécification d'un four, commencez par considérer la fonction.

- Si votre objectif principal est le traitement thermique à usage général : Un four robuste avec des éléments chauffants en graphite et une isolation en feutre de carbone est un choix rentable et fiable.

- Si votre objectif principal est le traitement d'alliages très sensibles ou réactifs : Privilégiez une zone chaude entièrement métallique (molybdène/tungstène) et une isolation non carbonée pour éviter la contamination.

- Si votre objectif principal est d'atteindre une dureté matérielle spécifique (par exemple, les aciers à outils) : Assurez-vous que le four est équipé d'un système de trempe par gaz inerte haute pression pour un refroidissement rapide et contrôlé.

Comprendre ces systèmes fondamentaux et leur interaction est la clé pour tirer parti de la technologie des fours sous vide pour toute application.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Chambre du four | Récipient scellé pour le vide | Conception à double paroi, chemisée d'eau |

| Système de vide | Élimine l'air et les gaz | Pompes mécaniques et à vide poussé |

| Zone chaude | Génère et contient la chaleur | Éléments chauffants (graphite, molybdène, etc.), isolation |

| Système de refroidissement | Abaisse la température après chauffage | Chemise de refroidissement à eau, trempe par gaz |

| Système de contrôle | Gère les opérations | Interface programmable pour la précision |

Vous avez besoin d'un four à haute température adapté aux besoins uniques de votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos objectifs expérimentaux, qu'il s'agisse de traitement thermique général, d'alliages sensibles ou de trempe rapide. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre traitement thermique et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale