Le choix du matériau pour une zone chaude de four sous vide est déterminé par un équilibre critique entre la résistance à la température, l'inertie chimique et le coût. Les matériaux les plus courants sont les métaux réfractaires comme le molybdène et le tungstène, diverses formes de graphite et les fibres céramiques. Ceux-ci sont souvent utilisés dans des configurations spécialisées, telles que des zones entièrement métalliques pour les applications de haute pureté ou des zones en graphite pour les travaux ultra-haute température économiques.

La sélection d'un matériau de zone chaude n'est pas seulement une question de ce qui peut résister à la chaleur. C'est une décision stratégique qui a un impact direct sur la pureté du processus, le coût d'exploitation et l'intégrité chimique du matériau traité. Le compromis central se situe entre la propreté des zones métalliques et les performances économiques à haute température du graphite.

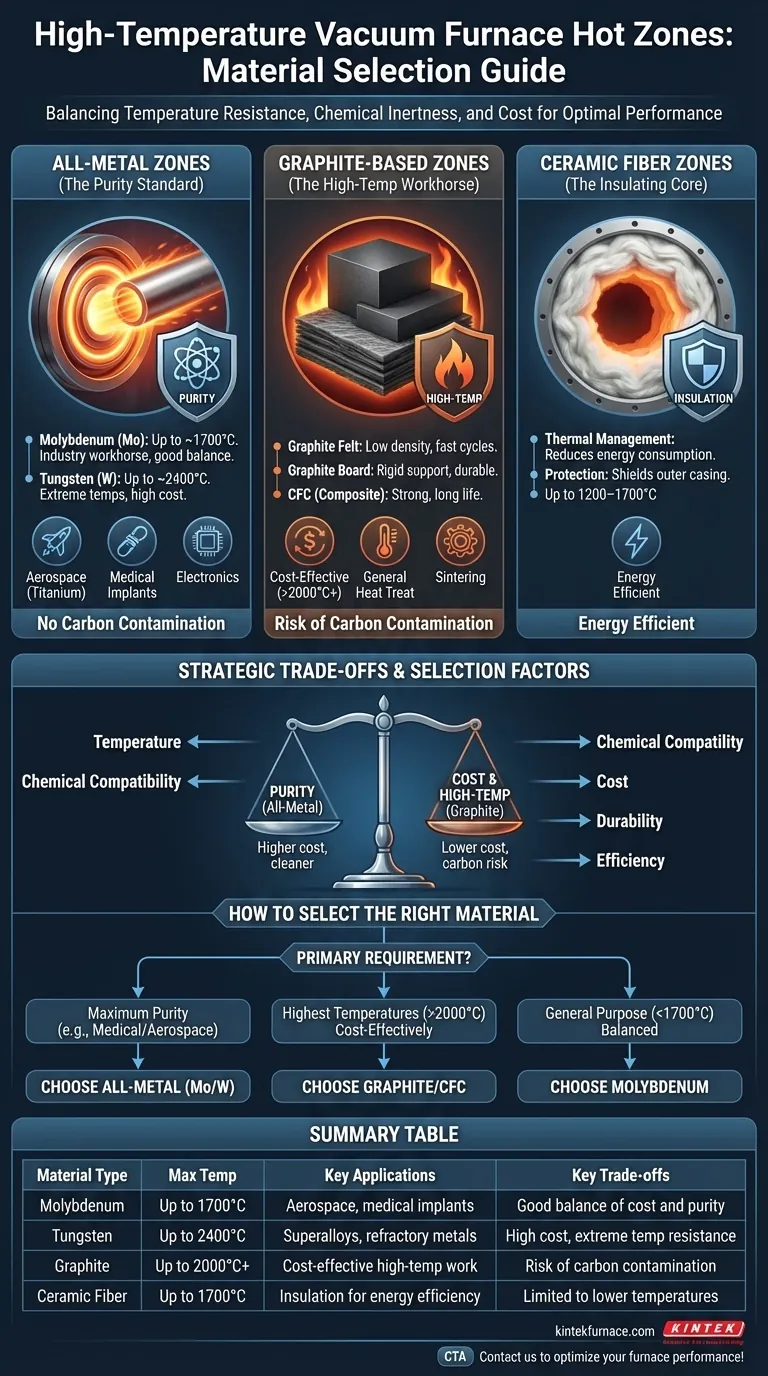

L'anatomie d'une zone chaude : Catégories de matériaux clés

La "zone chaude" est le cœur du four, contenant les éléments chauffants et les écrans isolants qui réfléchissent l'énergie thermique vers la pièce à usiner. Les matériaux utilisés pour ces composants définissent les capacités du four.

Zones chaudes entièrement métalliques : La norme de pureté

Les zones chaudes entièrement métalliques sont entièrement construites à partir de métaux réfractaires. Elles sont le choix définitif pour les applications où la contamination, en particulier par le carbone, est inacceptable.

Le molybdène (Mo) est le cheval de bataille de l'industrie pour une vaste gamme d'applications à haute température jusqu'à environ 1700°C. Il offre une excellente durabilité, une grande propreté et un bon équilibre entre coût et performance.

Le tungstène (W) est utilisé pour les exigences de température les plus extrêmes, capable de fonctionner jusqu'à 2400°C. Son coût élevé le réserve aux processus impliquant des superalliages avancés ou le frittage de métaux réfractaires où aucun autre matériau ne peut fonctionner.

Ces zones sont essentielles pour le traitement des métaux réactifs comme le titane pour l'aérospatiale, les matériaux biocompatibles pour les implants médicaux et les composants de haute pureté pour l'industrie électronique.

Zones chaudes à base de graphite : Le cheval de bataille haute température

Les zones chaudes en graphite sont appréciées pour leur capacité à atteindre de très hautes températures à un coût inférieur à celui des conceptions tout tungstène. Elles sont généralement construites à partir de l'une des trois formes principales.

Le feutre de graphite est un matériau souple et de faible densité utilisé pour l'isolation. Sa faible masse thermique permet des cycles de chauffage et de refroidissement rapides, améliorant ainsi le débit du four.

Le panneau de graphite est un matériau rigide et structurel utilisé pour le support et comme couche isolante plus durable.

Le composite carbone-carbone (CFC) est un matériau extrêmement solide et durable utilisé pour les éléments chauffants, les racks et les fixations. Il résiste à la déformation et offre une longue durée de vie dans des cycles exigeants.

Zones chaudes en fibre céramique : Le cœur isolant

La fibre céramique est un matériau isolant léger et très efficace. Bien qu'elle ne soit généralement pas utilisée pour les éléments chauffants, elle forme la chambre isolante dans de nombreux fours conçus pour des températures basses à modérées (1200–1700°C).

Son rôle principal est la gestion thermique. En contenant efficacement la chaleur, l'isolation en fibre céramique réduit la consommation d'énergie et protège le boîtier extérieur en acier refroidi par eau du four.

Adapter la zone chaude à l'application

Le matériau idéal pour la zone chaude est dicté par les paramètres du processus et la nature de la charge de travail. Les deux facteurs les plus importants sont la température et la compatibilité chimique.

Pourquoi la température dicte le premier choix

La température de fonctionnement maximale requise est le premier filtre pour la sélection des matériaux.

- Jusqu'à 1700°C : Le molybdène et la fibre céramique sont d'excellents choix éprouvés.

- 1700°C à 2000°C+ : Le graphite devient la solution la plus économique.

- Jusqu'à 2400°C : Le tungstène est nécessaire pour sa résistance inégalée à la chaleur.

Le rôle critique de la compatibilité chimique

Un environnement sous vide empêche l'oxydation, mais à hautes températures, les matériaux peuvent toujours réagir entre eux. C'est le conflit central entre les zones métalliques et les zones en graphite.

Une zone chaude en graphite peut introduire du carbone dans l'atmosphère du four. C'est inacceptable lors du traitement de matériaux sensibles au carbone, car cela peut former des carbures indésirables et compromettre les propriétés du matériau. Les alliages de titane en sont un excellent exemple.

Une zone chaude entièrement métallique offre un environnement beaucoup plus propre avec un dégazage minimal. C'est non négociable pour les applications de haute pureté dans les domaines médical, aérospatial et des semi-conducteurs.

Comprendre les compromis

Le choix d'un matériau de zone chaude implique d'équilibrer des priorités concurrentes. Il n'y a pas de "meilleur" matériau unique, seulement le plus approprié pour un objectif spécifique.

Pureté vs. Coût

C'est le compromis le plus important. Les zones chaudes entièrement métalliques, en particulier celles en tungstène ou en tantale, sont beaucoup plus coûteuses à construire et à entretenir que les zones chaudes en graphite. Le graphite offre une capacité de haute température à une fraction du coût, mais avec le risque inhérent d'interaction avec le carbone.

Durabilité et durée de vie

Les deux types de matériaux sont sujets à l'usure. Les éléments métalliques peuvent devenir cassants après de nombreux cycles thermiques par un processus appelé recristallisation. Les éléments et l'isolation en graphite peuvent également devenir cassants et sont plus sensibles aux chocs mécaniques ou à la casse accidentelle lors du chargement et du déchargement.

Efficacité énergétique et temps de cycle

La masse thermique de la zone chaude influe sur les performances. Le feutre de graphite léger a une faible masse thermique, ce qui permet des vitesses de chauffage et de refroidissement plus rapides. Cela peut augmenter considérablement la productivité du four. Les écrans de rayonnement métalliques plus lourds ont une masse thermique plus élevée, ce qui entraîne des cycles plus lents mais offre souvent une uniformité de température supérieure.

Comment choisir le bon matériau pour la zone chaude

Utilisez votre exigence de processus principale comme guide pour votre décision.

- Si votre objectif principal est la pureté maximale pour les matériaux sensibles (par exemple, médical, aérospatial) : Choisissez une zone chaude entièrement métallique, généralement en molybdène ou en tantale, pour éviter tout risque de contamination par le carbone.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (au-dessus de 2000°C) de manière économique : Une zone chaude en graphite ou en composite carbone est la norme industrielle, à condition que votre matériau ne soit pas réactif avec le carbone.

- Si votre objectif principal est le traitement général en dessous de 1700°C : Une zone chaude en molybdène offre un mélange équilibré de performances, de propreté et de durabilité qui convient à un large éventail d'applications.

Comprendre ces propriétés matérielles fondamentales vous permet de sélectionner une conception de four qui garantit à la fois l'intégrité de votre processus et la qualité de votre produit final.

Tableau récapitulatif :

| Type de matériau | Température maximale | Applications clés | Compromis clés |

|---|---|---|---|

| Molybdène | Jusqu'à 1700°C | Aérospatiale, implants médicaux | Bon équilibre coût/pureté |

| Tungstène | Jusqu'à 2400°C | Superalliages, métaux réfractaires | Coût élevé, résistance aux températures extrêmes |

| Graphite | Jusqu'à 2000°C+ | Travaux haute température économiques | Risque de contamination par le carbone |

| Fibre céramique | Jusqu'à 1700°C | Isolation pour l'efficacité énergétique | Limité aux températures plus basses |

Prêt à améliorer les processus à haute température de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou l'électronique, nous vous aiderons à sélectionner le matériau de zone chaude parfait pour la pureté, la température et l'efficacité des coûts. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser les performances de votre four !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment les fours tubulaires multi-zones améliorent-ils l'efficacité des laboratoires ? Augmentez le débit avec le traitement parallèle

- Quelles précautions de sécurité doivent être suivies lors de l'utilisation d'un four tubulaire multi-zones ? Assurez des opérations de laboratoire sûres et efficaces

- Comment les fours tubulaires multizones sont-ils appliqués dans la recherche biomédicale ? Déverrouillez l'ingénierie avancée des biomatériaux

- Quels sont les avantages d'intégrer plusieurs zones de chauffage dans un four tubulaire ? Débloquez un contrôle thermique précis

- Quels sont les avantages des zones à température contrôlée individuellement dans les fours multi-zones ? Déverrouillez des gradients thermiques de précision