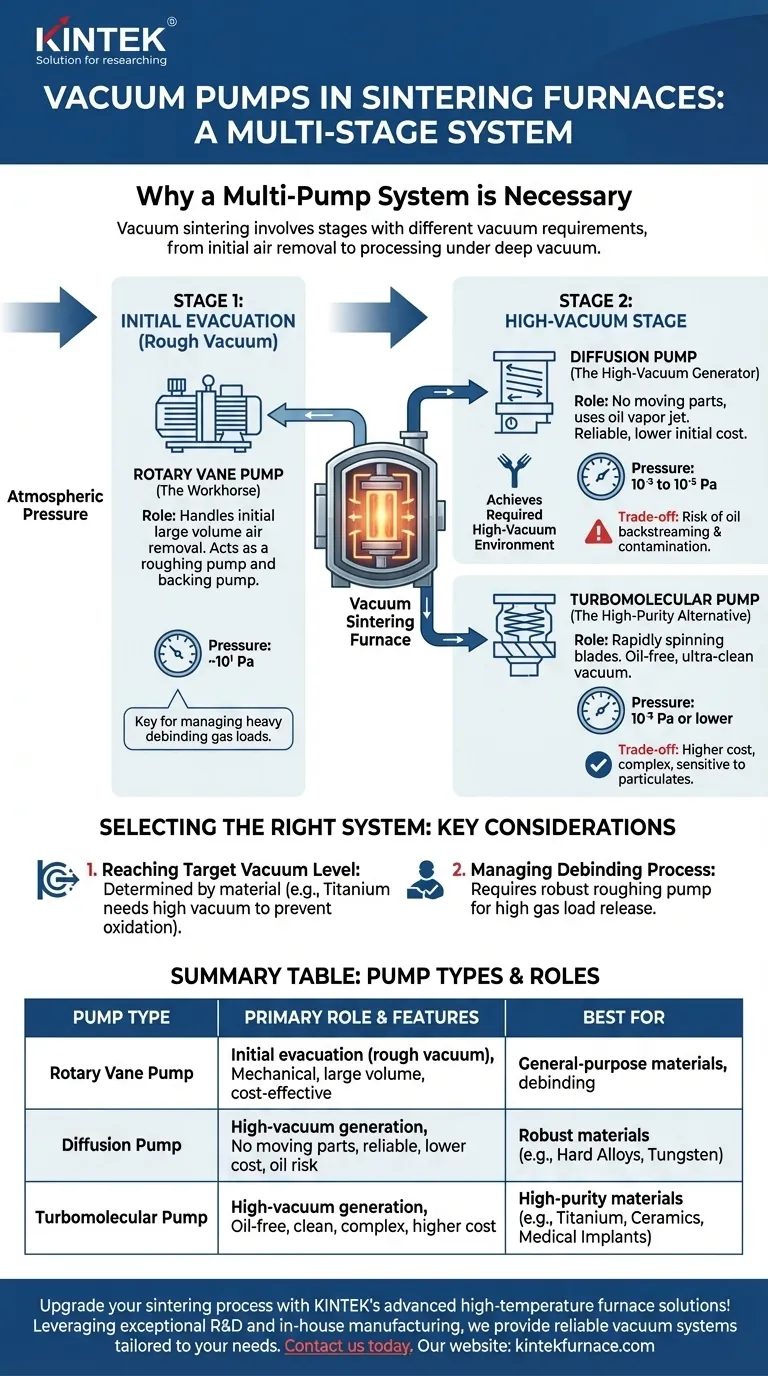

Dans un four de frittage sous vide, le vide n'est pas créé par une seule pompe, mais par un système de pompes fonctionnant en séquence. Les principaux types utilisés sont les pompes à palettes rotatives pour l'évacuation initiale, qui sont ensuite associées soit à une pompe à diffusion, soit à une pompe turbomoléculaire pour atteindre l'environnement de vide poussé requis. Le choix entre les deux dépend des exigences spécifiques du matériau et du processus.

Le principe fondamental est qu'aucune pompe ne peut fonctionner efficacement sur toute la plage de pression, de la pression atmosphérique à un vide poussé. Par conséquent, un système à plusieurs étages est employé, où une pompe "de dégrossissage" crée le vide initial et une pompe "à vide poussé" prend le relais pour atteindre la pression cible finale.

Pourquoi un système multi-pompes est nécessaire

Un processus de frittage sous vide implique plusieurs étapes, chacune nécessitant un niveau de vide différent. Un système de pompage doit être capable de gérer chaque étape efficacement, de l'élimination initiale de l'air au traitement sous vide profond.

L'évacuation initiale (vide primaire)

La première étape consiste à éliminer la majeure partie de l'air de la chambre du four. Cela ramène la pression de l'atmosphère à un niveau où une pompe à vide poussé peut commencer à fonctionner efficacement. C'est ce qu'on appelle l'étape du "vide primaire".

L'étape du vide poussé

Une fois qu'un vide primaire est atteint, un autre type de pompe prend le relais pour éliminer les molécules de gaz restantes. Cela crée l'environnement de vide poussé (basse pression) nécessaire pour éviter l'oxydation et assurer la pureté du matériau pendant le frittage.

Le rôle de chaque pompe dans le système

La combinaison de pompes est conçue pour fonctionner en équipe, se transmettant la charge de travail à mesure que la pression à l'intérieur du four diminue.

La pompe à palettes rotatives (le cheval de bataille)

La pompe à palettes rotatives est le fondement du système. C'est une pompe mécanique qui élimine physiquement de grands volumes de gaz, ce qui la rend idéale pour l'évacuation initiale à partir de la pression atmosphérique. Elle ne peut cependant pas créer un vide très profond à elle seule.

Son rôle principal est d'agir comme pompe de dégrossissage pour la chambre et comme pompe de soutien pour la pompe à vide poussé, ce qui signifie qu'elle maintient une sortie à basse pression pour que la pompe à vide poussé puisse y évacuer.

La pompe à diffusion (le générateur de vide poussé)

Une pompe à diffusion n'a pas de pièces mobiles. Elle fonctionne en faisant bouillir une huile spéciale et en dirigeant un jet de vapeur d'huile à grande vitesse vers le bas. Les molécules de gaz de la chambre du four se diffusent dans ce flux de vapeur et sont entraînées vers le bas et évacuées par la pompe de soutien.

Ces pompes sont robustes, fiables et capables de créer d'excellents niveaux de vide poussé (par exemple, 10⁻³ à 10⁻⁵ Pa) à un coût avantageux.

La pompe turbomoléculaire (l'alternative haute pureté)

Une pompe turbomoléculaire, souvent appelée "turbopompe", fonctionne comme une turbine de moteur à réaction inversée. Elle utilise des empilements de pales de rotor tournant rapidement pour frapper mécaniquement les molécules de gaz et les pousser vers l'échappement, qui est desservi par la pompe de soutien.

Les turbopompes créent un vide exceptionnellement propre et sans huile, ce qui en fait le choix préféré pour les applications où même une contamination microscopique par l'huile d'une pompe à diffusion est inacceptable.

Exigences clés de performance pour le frittage

Choisir le bon système de pompage, c'est bien plus que le type de pompe ; il s'agit de répondre aux exigences critiques du processus de frittage.

Atteindre le niveau de vide cible

Le degré de vide requis est déterminé par le matériau fritté. Les matériaux facilement oxydables comme le titane ou les métaux réfractaires comme le tungstène nécessitent un vide poussé (par exemple, 10⁻³ Pa ou moins) pour éviter les réactions avec l'oxygène résiduel, ce qui compromettrait l'intégrité du produit final.

Gérer le processus de déliantage

De nombreux processus de frittage impliquent une étape de déliantage pour éliminer les liants de la pièce brute avant le frittage à haute température. Ce processus libère une quantité significative de liant vaporisé.

Le système de vide doit être suffisamment robuste pour gérer cette charge gazeuse élevée rapidement et de manière fiable sans être submergé ou contaminé. Une pompe de dégrossissage de taille appropriée est essentielle pour cette phase.

Comprendre les compromis

Le choix entre une pompe à diffusion et une pompe turbomoléculaire est la décision la plus importante et implique des compromis clairs.

Pompes à diffusion : Coût vs. Contamination

Les pompes à diffusion sont très fiables et ont un coût initial plus faible. Leur principal inconvénient est le risque de rétrodiffusion d'huile, où la vapeur d'huile peut migrer de la pompe vers la chambre du four, contaminant potentiellement les matériaux sensibles. Les déflecteurs et pièges modernes réduisent considérablement ce risque, mais il n'est jamais nul.

Pompes turbomoléculaires : Pureté vs. Complexité

Les pompes turbomoléculaires fournissent un vide totalement exempt d'hydrocarbures, ce qui est essentiel pour le frittage de céramiques de haute pureté, d'implants médicaux ou de composants électroniques. Cependant, elles sont plus chères, mécaniquement complexes et peuvent être plus sensibles aux particules ou aux entrées d'air soudaines.

Sélectionner le bon système de pompage pour votre processus de frittage

Votre choix doit être directement aligné sur vos objectifs en matière de matériau, de processus et de pureté.

- Si votre objectif principal est le frittage général de matériaux robustes (par exemple, alliages durs, tungstène) : Un système économique utilisant une pompe à palettes rotatives et une pompe à diffusion est souvent le choix le plus pratique et le plus fiable.

- Si votre objectif principal est des matériaux de haute pureté ou sensibles à la contamination (par exemple, titane, composants de qualité médicale, céramiques avancées) : Un système avec une pompe turbomoléculaire est nécessaire pour garantir un environnement sans huile.

- Si votre objectif principal est un processus avec de lourdes charges de déliantage : Assurez-vous que la pompe de dégrossissage et le piège à liant sont dimensionnés de manière adéquate pour gérer le volume élevé de dégazage sans compromettre les performances du système.

En fin de compte, une opération de frittage sous vide réussie dépend d'un système de pompage précisément adapté aux exigences du matériau et du processus.

Tableau récapitulatif :

| Type de pompe | Rôle principal | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Pompe à palettes rotatives | Évacuation initiale (vide primaire) | Mécanique, gère de grands volumes de gaz, économique | Matériaux à usage général, processus de déliantage |

| Pompe à diffusion | Génération de vide poussé | Pas de pièces mobiles, fiable, coût inférieur, risque de contamination par l'huile | Matériaux robustes comme les alliages durs et le tungstène |

| Pompe turbomoléculaire | Génération de vide poussé | Vide sans huile, propre, mécaniquement complexe, coût plus élevé | Matériaux de haute pureté comme le titane, les céramiques et les implants médicaux |

Améliorez votre processus de frittage avec les solutions de four à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de vide fiables adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre aux exigences expérimentales uniques. Que vous frittiez des matériaux de haute pureté ou gériez de lourdes charges de déliantage, nous assurons des performances et une pureté optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases