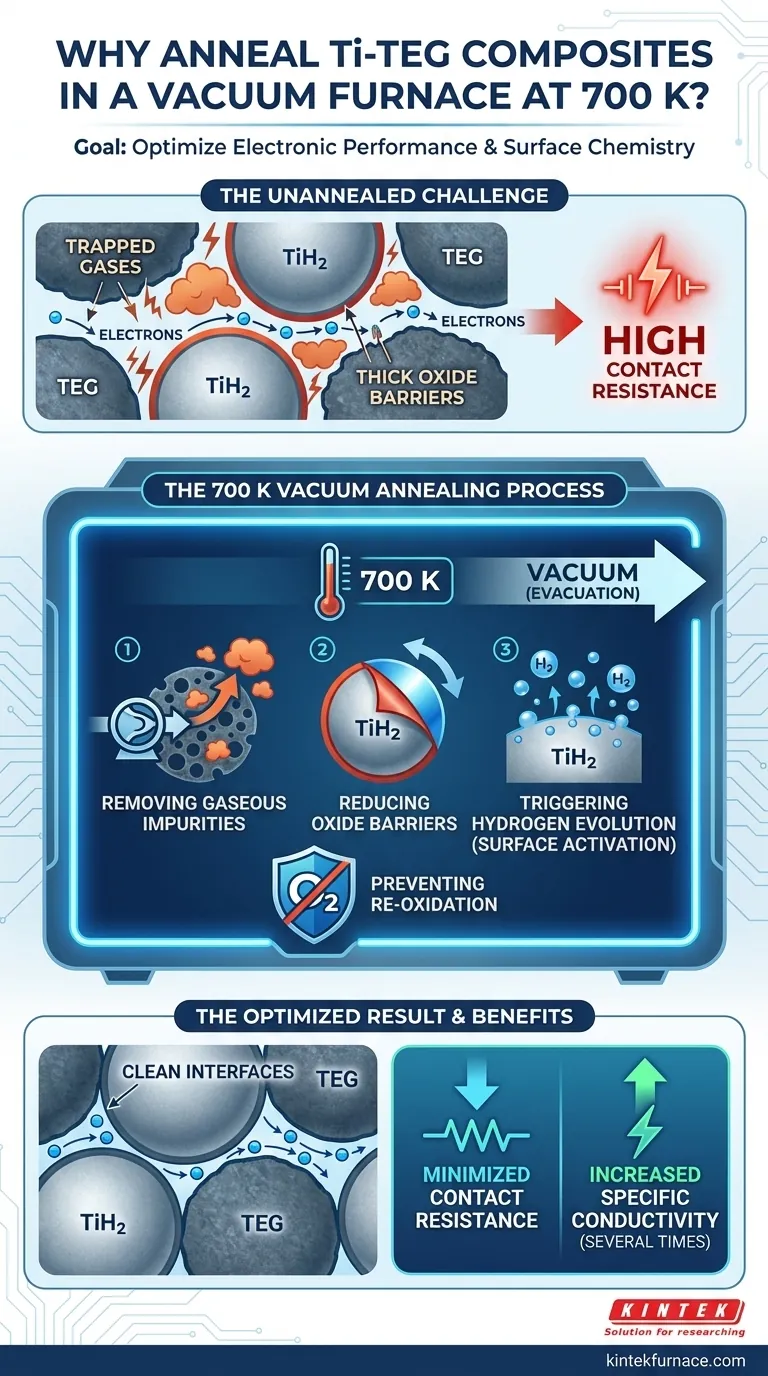

Un four sous vide est utilisé pour le recuit à haute température des composites d'hydrure de titane et de graphite expansé thermiquement (Ti–TEG) à 700 K afin de modifier fondamentalement la chimie de surface du matériau et d'optimiser ses performances électroniques. Cet environnement spécifique est nécessaire pour éliminer les impuretés et faciliter les réactions chimiques impossibles à réaliser dans une atmosphère riche en oxygène.

Point clé L'environnement sous vide sert d'étape de purification critique, éliminant les impuretés gazeuses isolantes et réduisant les couches d'oxyde qui bloquent le flux électrique. En nettoyant l'interface entre les particules, ce processus réduit considérablement la résistance de contact et augmente la conductivité électrique spécifique du composite de plusieurs fois.

Les mécanismes d'optimisation

Élimination des impuretés gazeuses

Le graphite expansé thermiquement (TEG) est poreux et a tendance à piéger les gaz. L'environnement sous vide évacue efficacement ces impuretés gazeuses résiduelles de la structure du TEG.

L'élimination de ces gaz est essentielle car ils agissent comme des contaminants qui inhibent l'interaction entre le graphite et les composants en titane.

Réduction des barrières d'oxyde

Le titane est très réactif et forme des couches d'oxyde électriquement isolantes. Le recuit sous vide à 700 K facilite la réduction partielle de ces couches d'oxyde.

En amincissant ou en éliminant cette "peau" d'oxyde, le processus expose le matériau conducteur sous-jacent, permettant un meilleur contact électrique entre les composants du composite.

Déclenchement de l'évolution de l'hydrogène

Le processus de chauffage sous vide déclenche des réactions d'évolution d'hydrogène à la surface des particules d'hydrure de titane (TiH2).

Cette réaction active chimiquement la surface des particules, les préparant davantage à une intégration physique et électrique plus étroite avec la matrice de graphite.

Impact sur les propriétés électriques

Minimisation de la résistance de contact

L'objectif principal du processus de recuit est de réduire la résistance de contact.

Les composites non recuits souffrent d'une résistance interne élevée en raison de la présence d'oxydes de surface et de gaz piégés aux interfaces entre les particules.

Augmentation de la conductivité spécifique

Une fois les impuretés éliminées et les surfaces activées, les électrons peuvent circuler plus librement à travers le matériau.

La référence principale note que ce traitement spécifique permet d'augmenter la conductivité électrique spécifique du composite de plusieurs fois par rapport à son état non recuit.

Comprendre la nécessité du vide

Prévention de l'oxydation

Bien que l'objectif principal soit de réduire les oxydes existants, le vide empêche également la formation de nouveaux oxydes.

Les éléments de titane s'oxydent extrêmement facilement à haute température. Sans un vide poussé pour isoler l'oxygène, le chauffage du matériau à 700 K épaissirait la couche d'oxyde au lieu de la réduire, détruisant la conductivité du matériau.

Assurer la densité du matériau

Bien que l'accent soit mis sur les propriétés électroniques, l'environnement sous vide aide également à évacuer les gaz résiduels entre les couches.

Si ces gaz n'étaient pas éliminés, ils pourraient former des défauts de porosité au sein du composite, ce qui interromprait les chemins conducteurs et affaiblirait mécaniquement la structure.

Faire le bon choix pour votre objectif

## Optimisation de la préparation des composites Ti–TEG

- Si votre objectif principal est de maximiser la conductivité électrique : Vous devez donner la priorité à l'étape de recuit sous vide à 700 K pour éliminer les oxydes isolants et réduire la résistance de contact.

- Si votre objectif principal est l'efficacité du processus : Assurez-vous que votre système sous vide est capable d'évacuer efficacement l'hydrogène évolué et les gaz désorbés afin d'éviter la recontamination pendant le cycle de chauffage.

Les composites conducteurs haute performance dépendent moins des matières premières utilisées que de la pureté des interfaces entre elles.

Tableau récapitulatif :

| Mécanisme | Impact sur le composite Ti–TEG | Objectif |

|---|---|---|

| Élimination des impuretés gazeuses | Évacue les gaz de la structure poreuse du TEG | Élimine les contaminants isolants |

| Réduction de la couche d'oxyde | Élimine la "peau" d'oxyde isolante du titane | Réduit la résistance de contact entre les particules |

| Évolution de l'hydrogène | Active chimiquement les surfaces des particules de TiH2 | Facilite l'intégration avec la matrice de graphite |

| Isolation sous vide | Prévient l'oxydation à haute température | Maintient la pureté et la conductivité du matériau |

Améliorez votre synthèse de matériaux avancés avec KINTEK

Un contrôle précis du vide et de la température est non négociable pour des processus critiques tels que le recuit des composites Ti–TEG. KINTEK fournit des solutions de vide leaders de l'industrie conçues pour éliminer l'oxydation, gérer l'évolution de l'hydrogène et maximiser les performances électriques de vos matériaux.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables selon les besoins spécifiques de votre laboratoire en matière de haute température.

Prêt à optimiser votre recherche sur les composites ? Contactez-nous dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles industries bénéficient des fours sous vide ? Atteignez la perfection des matériaux pour l'aérospatiale, le médical, et bien plus encore.

- Quelle est la fonction d'un système de vide dans le processus de récupération par distillation sous vide des alliages de magnésium ?

- Quelle est l'importance de la purification et du dégazage dans les fours sous vide à haute température ? Atteignez une pureté et des performances matérielles supérieures

- Quels matériaux sont utilisés dans un four sous vide ? Composants clés pour la chaleur et la pureté extrêmes

- Quel rôle joue un four sous vide dans la préparation des électrodes ? Optimiser les performances et l'adhérence des batteries lithium-ion

- Quel est l'inconvénient du four à graphite ? Compromis clés pour l'analyse ultra-trace

- Pourquoi un contrôle précis de la température et du temps dans un four de brasage sous vide est-il nécessaire pour la performance des joints ? Obtenez des conseils d'experts

- Quels sont les avantages du frittage sous vide ? Obtenir des propriétés matérielles et une pureté supérieures