Essentiellement, l'importance de la purification et du dégazage dans un four sous vide à haute température est de créer des matériaux avec un niveau de pureté et d'intégrité structurelle impossible à atteindre en atmosphère ouverte. En éliminant les gaz réactifs de l'air et en extrayant activement les éléments indésirables du matériau lui-même, le four permet la production de composants avec des performances, une résistance et une fiabilité supérieures.

Un four sous vide agit à la fois comme un bouclier et un extracteur. Il protège le matériau de la contamination atmosphérique comme l'oxygène et extrait activement les gaz piégés et les impuretés volatiles, ce qui conduit à un produit final fondamentalement plus propre et plus robuste.

Les mécanismes fondamentaux : Comment le vide permet la pureté

Comprendre comment un four sous vide purifie un matériau nécessite d'examiner deux actions distinctes : empêcher l'entrée de nouveaux contaminants et éliminer ceux qui sont déjà présents à l'intérieur.

Prévention de la contamination atmosphérique

À hautes températures, la plupart des matériaux sont très réactifs. Lorsqu'ils sont chauffés à l'air, les métaux forment instantanément des oxydes à leur surface, introduisant des impuretés et altérant leurs propriétés.

Un four sous vide fonctionne en pompant d'abord l'air et ses composants réactifs, principalement l'oxygène et l'azote. En créant un environnement sous pression atmosphérique, il prive la réaction à haute température du carburant dont elle a besoin, empêchant efficacement l'oxydation et la contamination.

Élimination active des impuretés volatiles

De nombreuses matières premières contiennent des oligo-éléments indésirables dans le produit final. L'environnement sous vide facilite leur élimination par un processus similaire à l'ébullition.

Sous vide poussé, le point d'ébullition de tous les éléments est considérablement abaissé. En contrôlant soigneusement la température, vous pouvez provoquer la transformation en gaz des impuretés volatiles (celles ayant un point d'ébullition inférieur à celui du matériau de base). Cette vapeur est ensuite simplement pompée hors de la chambre, laissant derrière elle un matériau de base plus pur.

Dégazage : Libération des gaz piégés

Les matériaux, en particulier les métaux lors de la coulée, peuvent dissoudre et piéger des gaz comme l'hydrogène et l'oxygène dans leur structure atomique. Ces gaz piégés créent des vides microscopiques et des points de contrainte internes.

Le vide poussé à l'extérieur du matériau crée un fort différentiel de pression. Cela force les atomes de gaz dissous à migrer hors de la structure interne du matériau et dans la chambre du four, où ils sont éliminés par le système de vide. Ce processus, appelé dégazage, est essentiel pour améliorer l'intégrité structurelle d'un matériau.

Les résultats concrets : Pourquoi la pureté est importante

Les avantages théoriques de la purification et du dégazage se traduisent directement par des améliorations mesurables de la qualité et des performances des produits dans diverses industries.

Obtention de métaux de haute pureté

Pour des industries comme l'aérospatiale et les dispositifs médicaux, la pureté des matériaux est primordiale. Les processus de création de titane et de niobium de haute pureté reposent sur des fours sous vide pour éliminer les contaminants qui compromettraient autrement leur résistance et leur résistance à la corrosion.

Amélioration des propriétés mécaniques

L'élimination des gaz piégés et des impuretés a un impact profond. Elle réduit la porosité interne et prévient les problèmes comme la fragilisation par l'hydrogène, ce qui donne des matériaux plus denses, plus résistants et plus ductiles. Ceci est essentiel pour les composants soumis à de fortes contraintes qui ne peuvent pas se permettre de défaillir.

Assurer la performance en électronique

Dans la fabrication de composants électroniques tels que les tubes à vide ou les capteurs spécialisés, même des quantités microscopiques de gaz piégés peuvent être libérées au fil du temps, empoisonnant le vide interne et provoquant la défaillance de l'appareil. Le dégazage des pièces dans un four sous vide au préalable garantit une stabilité et une fiabilité à long terme.

Comprendre les compromis et les considérations

Bien que puissant, le processus de purification sous vide n'est pas une solution universelle et nécessite un contrôle minutieux.

Le contrôle n'est pas automatique

Une purification et un dégazage efficaces dépendent d'un équilibre précis entre la température et le niveau de vide. Des paramètres incorrects peuvent être inefficaces, ne pas éliminer les impuretés ciblées, ou même endommager le matériau de base en le faisant se vaporiser.

Toutes les impuretés ne sont pas volatiles

Cette méthode est la plus efficace pour éliminer les impuretés volatiles et les gaz dissous. Les contaminants dont le point d'ébullition est supérieur à celui du matériau de base ne seront pas éliminés par ce processus et nécessitent des méthodes de purification différentes.

Coût et complexité

Les fours sous vide sont intrinsèquement plus complexes et plus coûteux à acquérir, à utiliser et à entretenir que les fours atmosphériques standard. Leur utilisation n'est généralement justifiée que lorsque l'exigence de pureté et de performance extrêmes l'emporte sur le coût opérationnel supplémentaire.

Faire le bon choix pour votre processus

L'application efficace de ces principes dépend entièrement de votre objectif final.

- Si votre objectif principal est la résistance et la fiabilité des matériaux : Priorisez le dégazage pour éliminer les vides internes et prévenir la fragilisation par l'hydrogène, ce qui conduit à un produit final plus solide et plus ductile.

- Si votre objectif principal est la pureté chimique pour les alliages ou l'électronique : Concentrez-vous sur l'élimination des contaminants volatils et la prévention absolue de l'oxydation pour assurer des propriétés chimiques et électriques prévisibles.

- Si votre objectif principal est d'éliminer les défauts de surface : Utilisez l'environnement sous vide principalement comme un bouclier pour empêcher la formation d'oxydes et d'autres contaminants de surface pendant le traitement à haute température.

La maîtrise de l'environnement sous vide est fondamentale pour exploiter tout le potentiel des matériaux avancés.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Prévient la contamination | Élimine l'oxygène et l'azote pour éviter l'oxydation et les impuretés de surface. |

| Élimine les impuretés volatiles | Abaisse les points d'ébullition pour extraire les gaz, améliorant la pureté chimique. |

| Dégazage | Libère les gaz piégés comme l'hydrogène pour réduire les vides et augmenter la résistance. |

| Avantages | Métaux de pureté supérieure, propriétés mécaniques améliorées, électronique fiable. |

| Considérations | Nécessite un contrôle précis de la température et du vide ; ne convient pas aux impuretés non volatiles. |

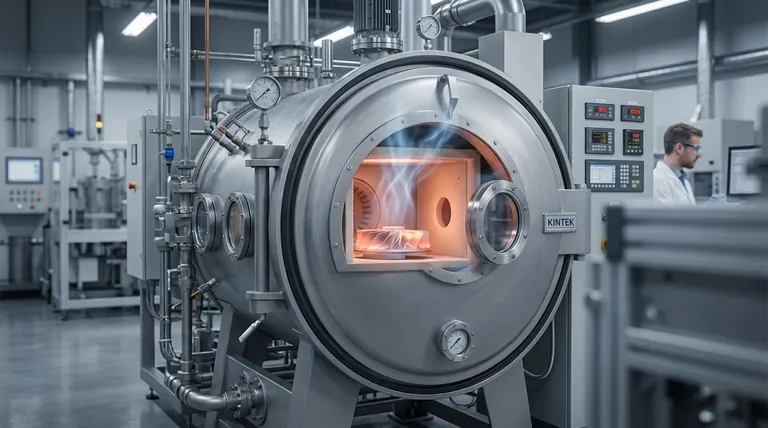

Libérez tout le potentiel de vos matériaux avec les fours sous vide haute température avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que les fours sous vide et sous atmosphère et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure une manipulation précise de la purification et du dégazage pour une pureté, une résistance et une fiabilité supérieures dans des industries comme l'aérospatiale et l'électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre processus et produire des résultats mesurables !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température