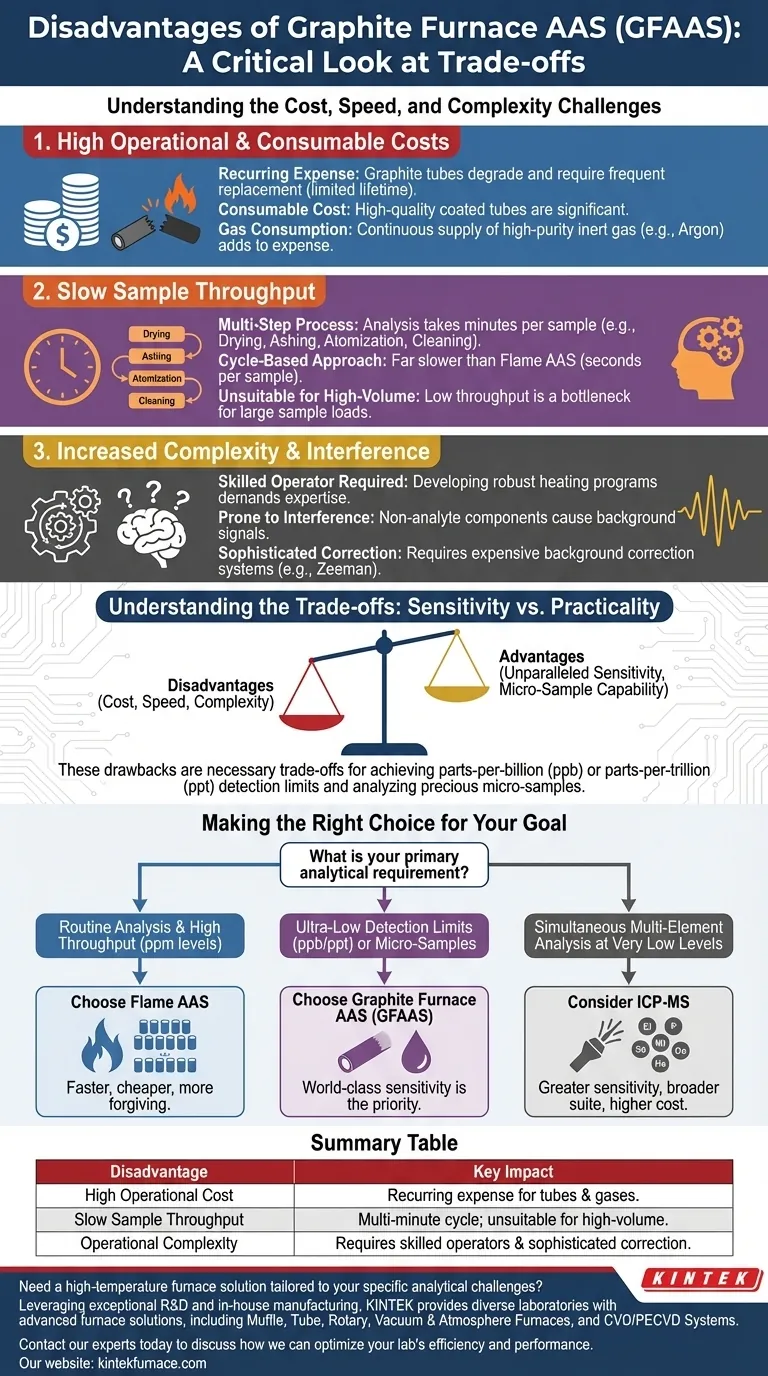

Les principaux inconvénients d'un four à graphite sont son coût opérationnel élevé, son temps d'analyse lent et sa complexité opérationnelle accrue par rapport aux autres techniques d'absorption atomique. Ces facteurs découlent de la nature du tube en graphite lui-même, qui est une pièce consommable qui se dégrade à chaque utilisation, et du processus de chauffage en plusieurs étapes requis pour chaque échantillon individuel.

Bien qu'un four à graphite offre une sensibilité exceptionnelle pour l'analyse des métaux traces, ses inconvénients significatifs en termes de coût, de vitesse et de complexité en font un outil spécialisé, et non un outil polyvalent. La décision de l'utiliser est un compromis direct entre l'atteinte des limites de détection les plus basses possibles et l'efficacité pratique du laboratoire.

Les défis fondamentaux de l'AAS à four à graphite

La spectroscopie d'absorption atomique à four à graphite (GFAAS) est une méthode d'atomisation électrothermique. Contrairement à une flamme qui aspire continuellement un échantillon, un four à graphite utilise un programme de chauffage précis et multi-étapes pour analyser une seule petite aliquote d'un échantillon, introduisant plusieurs défis pratiques.

Coûts opérationnels et consommables élevés

Le cœur du système, le tube en graphite, est un consommable dont la durée de vie est limitée. Il peut ne durer que quelques centaines de cycles d'analyse avant que ses performances ne se dégradent et qu'il ne nécessite un remplacement.

Ces tubes, en particulier les versions revêtues de haute qualité, représentent un coût opérationnel significatif et récurrent. De plus, le four nécessite un approvisionnement continu en gaz inerte de haute pureté, tel que l'argon, pour protéger le tube de l'oxydation à haute température, ce qui augmente les dépenses.

Faible débit d'échantillons

Une seule analyse GFAAS est un processus en plusieurs étapes qui peut prendre plusieurs minutes par échantillon. Chaque mesure implique une séquence soigneusement programmée :

- Séchage : Pour évaporer lentement le solvant.

- Cendrage (Pyrolyse) : Pour brûler la matrice de l'échantillon.

- Atomisation : Un saut de température rapide pour vaporiser l'analyte cible.

- Nettoyage : Une dernière étape à haute température pour éliminer tout résidu.

Cette approche basée sur des cycles rend la GFAAS beaucoup plus lente que l'AAS à flamme, qui peut analyser des échantillons en quelques secondes. Ce faible débit la rend inadaptée aux laboratoires qui doivent traiter un grand nombre d'échantillons rapidement.

Complexité et interférences accrues

L'utilisation d'un système GFAAS exige un niveau de compétence de l'opérateur plus élevé que les autres méthodes. Le développement d'un programme de chauffage robuste pour une matrice d'échantillon complexe est un processus méthodique qui requiert une expertise.

La technique est également plus sujette aux interférences de fond, où les composants non-analytes de l'échantillon absorbent la lumière et créent un faux signal. Cela nécessite des systèmes de correction de fond sophistiqués (par exemple, lampe Zeeman ou Deutérium), ce qui augmente le coût et la complexité de l'instrument.

Comprendre les compromis : sensibilité vs. praticité

Les inconvénients d'un four à graphite ne sont pas des défauts inhérents mais plutôt les compromis nécessaires pour son avantage principal : une sensibilité inégalée.

La puissance d'une sensibilité inégalée

La GFAAS est utilisée car elle peut atteindre des limites de détection des centaines, voire des milliers de fois inférieures à celles de l'AAS à flamme. C'est la méthode de référence pour quantifier les éléments à des concentrations de parties par milliard (ppb) ou même de parties par billion (ppt).

Capacité de micro-échantillonnage

Parce qu'elle analyse une aliquote discrète (généralement 5 à 50 microlitres), la GFAAS est idéale lorsque l'échantillon est précieux ou disponible en très petites quantités. C'est un avantage essentiel dans la recherche clinique, médico-légale et biologique.

Quand les coûts sont justifiés

Les coûts élevés et la lenteur deviennent acceptables lorsque l'objectif analytique est de mesurer des concentrations d'éléments traces ou ultra-traces qui sont tout simplement indétectables par des méthodes plus rapides et moins chères. Dans la surveillance environnementale, la toxicologie clinique et la fabrication de semi-conducteurs, ce niveau de sensibilité est souvent une exigence, pas un choix.

Faire le bon choix pour votre objectif

Le choix de la technique d'absorption atomique correcte dépend entièrement de vos exigences analytiques spécifiques en matière de sensibilité, de débit d'échantillons et de budget.

- Si votre objectif principal est l'analyse de routine et un débit d'échantillons élevé (niveaux ppm) : Choisissez l'AAS à flamme. Elle est plus rapide, moins chère à utiliser et plus tolérante pour un plus large éventail de matrices d'échantillons.

- Si votre objectif principal est d'obtenir des limites de détection ultra-faibles (niveaux ppb/ppt) ou si vous avez très peu d'échantillon : Choisissez l'AAS à four à graphite. Ses inconvénients sont le prix nécessaire pour atteindre une sensibilité de classe mondiale.

- Si votre objectif principal est d'analyser de nombreux éléments différents simultanément à des niveaux très bas : Envisagez la spectrométrie de masse à plasma à couplage inductif (ICP-MS), qui offre une sensibilité encore plus grande pour une gamme plus large d'éléments, bien qu'à un coût d'instrumentation significativement plus élevé.

Comprendre ces compromis fondamentaux vous permet de sélectionner l'outil le plus efficace et le plus efficient pour votre objectif analytique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coût opérationnel élevé | Dépenses récurrentes pour les tubes en graphite et les gaz de haute pureté. |

| Faible débit d'échantillons | Cycle de plusieurs minutes par échantillon ; inadapté aux laboratoires à grand volume. |

| Complexité opérationnelle | Nécessite des opérateurs qualifiés et une correction de fond sophistiquée. |

Besoin d'une solution de four à haute température adaptée à vos défis analytiques spécifiques ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de four avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser l'efficacité et les performances de votre laboratoire.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision