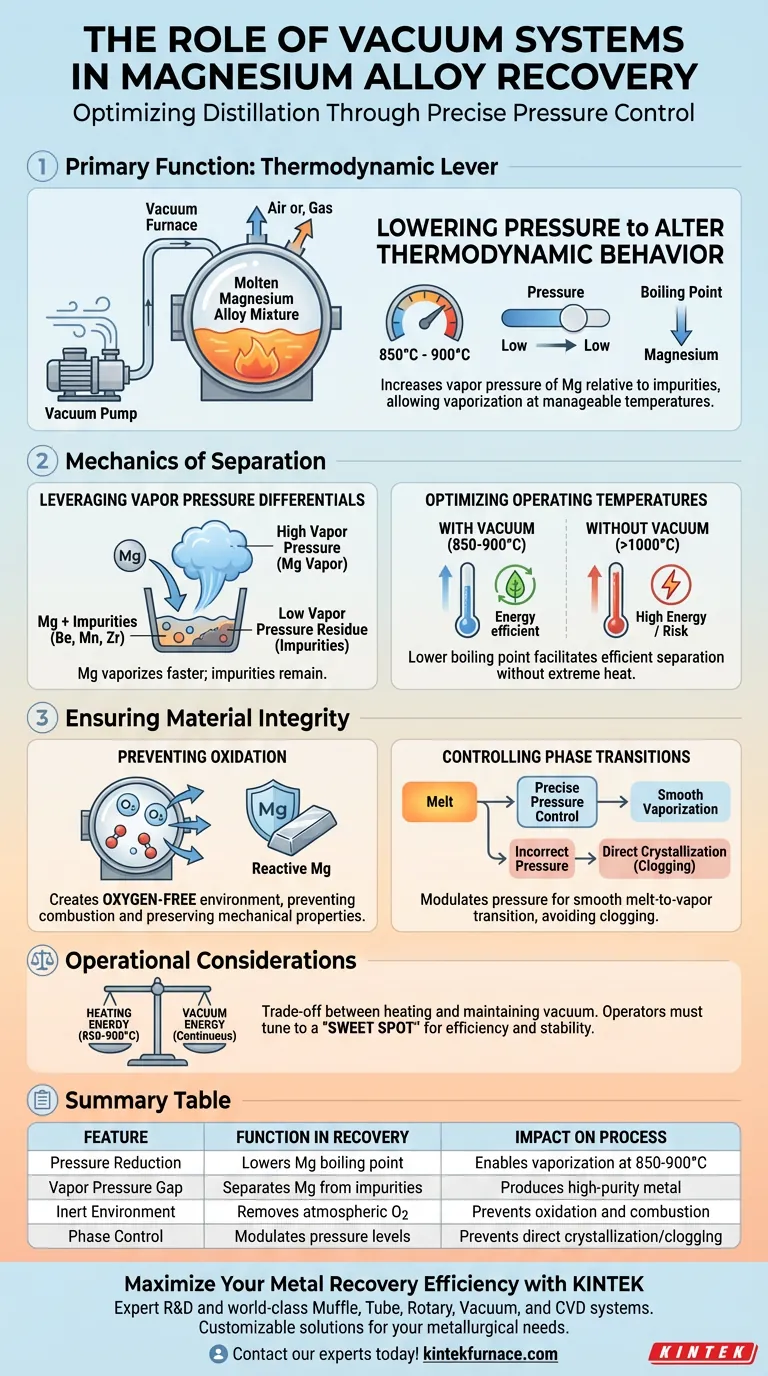

La fonction principale du système de vide dans la récupération du magnésium est d'abaisser considérablement la pression environnementale pour modifier le comportement thermodynamique du métal. En réduisant la pression, le système augmente la pression de vapeur du magnésium par rapport aux autres éléments, lui permettant de se vaporiser préférentiellement à des températures gérables comprises entre 850°C et 900°C. Ce mécanisme sépare le magnésium des impuretés en fonction de leur volatilité tout en créant simultanément un environnement sans oxygène pour prévenir la combustion ou l'oxydation.

Le système de vide agit comme un levier thermodynamique, utilisant les différences de pression pour séparer le magnésium des impuretés réfractaires qui seraient autrement difficiles à éliminer, garantissant une haute pureté sans endommager le métal hautement réactif.

La Mécanique de la Séparation

Exploiter les Différentiels de Pression de Vapeur

Le principe fondamental de ce processus est la différence significative de pression de vapeur entre le magnésium et les éléments d'impureté. Dans des conditions de vide, le magnésium présente une pression de vapeur beaucoup plus élevée que les éléments réfractaires tels que le béryllium, le manganèse et le zirconium.

Cette différence implique que le magnésium se transformera en gaz (se vaporisera) beaucoup plus rapidement et plus facilement que ces contaminants. Par conséquent, le magnésium quitte le mélange sous forme de vapeur, tandis que les impuretés restent sous forme de résidu solide ou liquide dans le four.

Optimisation des Températures de Fonctionnement

L'environnement de vide permet au processus de se dérouler efficacement à des températures comprises entre 850°C et 900°C. Sans vide, atteindre le même taux de vaporisation nécessiterait des températures considérablement plus élevées, ce qui pourrait être inefficace sur le plan énergétique ou endommager l'équipement.

En abaissant le point d'ébullition, le système facilite une séparation efficace des métaux sans nécessiter un apport thermique extrême.

Assurer l'Intégrité du Matériau

Prévention de l'Oxydation

Le magnésium et ses alliages sont très actifs chimiquement et sujets à une oxydation rapide à haute température. Même des traces d'oxygène peuvent dégrader le matériau ou présenter des risques pour la sécurité.

Le système de vide élimine les gaz atmosphériques, y compris l'oxygène, de la chambre du four. Cela crée un environnement inerte qui protège la matrice de magnésium, garantissant que le métal récupéré conserve des propriétés mécaniques supérieures et des interfaces propres.

Contrôle des Transitions de Phase

Le niveau de vide doit être soigneusement modulé pour gérer la façon dont le magnésium change d'état. Le système est conçu pour éviter des problèmes tels que la cristallisation directe du magnésium à partir du bain en fusion, qui peut survenir si les conditions ne sont pas correctement équilibrées.

En maintenant des paramètres de pression et de température spécifiques, le système assure une transition douce du bain en fusion à la vapeur, facilitant un processus de séparation continu et efficace.

Considérations Opérationnelles et Compromis

Équilibrage des Niveaux de Vide

Bien qu'un vide soit essentiel, un vide ultra-élevé n'est pas toujours l'objectif pour l'efficacité de la distillation. La référence principale note que des conditions de vide spécifiques sont nécessaires pour éviter les problèmes de cristallisation directe qui pourraient survenir dans des conditions de vide ultra-élevé.

Les opérateurs doivent ajuster le vide à un "point idéal" qui maximise les taux de vaporisation sans induire de changements de phase indésirables qui pourraient obstruer le système ou piéger des impuretés.

Gestion Thermique vs. Pression

Il existe un compromis entre l'énergie nécessaire pour chauffer le four et l'énergie nécessaire pour maintenir le vide.

Fonctionner à 850-900°C nécessite des éléments chauffants robustes, mais le vide réduit la charge thermique par rapport à la distillation atmosphérique. Cependant, le système nécessite une énergie continue pour maintenir une basse pression face à l'évolution de la vapeur de magnésium.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la récupération des alliages de magnésium, vous devez aligner les capacités du système de vide avec vos objectifs spécifiques de pureté et d'efficacité.

- Si votre objectif principal est la Haute Pureté : Privilégiez un système capable d'un contrôle de pression stable pour maximiser l'écart de pression de vapeur entre le magnésium et les impuretés comme le fer, le silicium et l'aluminium.

- Si votre objectif principal est la Stabilité du Processus : Assurez-vous que le système de vide peut moduler la pression dans la fenêtre de 850-900°C pour éviter la cristallisation directe et garantir une vaporisation douce.

En contrôlant précisément l'environnement de vide, vous transformez la volatilité du magnésium d'un inconvénient en son plus grand atout de purification.

Tableau Récapitulatif :

| Caractéristique | Fonction dans la Récupération du Magnésium | Impact sur le Processus |

|---|---|---|

| Réduction de Pression | Abaisse le point d'ébullition du magnésium | Permet la vaporisation à 850°C - 900°C |

| Écart de Pression de Vapeur | Sépare le Mg des impuretés réfractaires | Produit du métal récupéré de haute pureté |

| Environnement Inerte | Élimine l'oxygène atmosphérique | Prévient la combustion et l'oxydation du métal |

| Contrôle de Phase | Module les niveaux de pression | Prévient la cristallisation directe / l'obstruction |

Maximisez l'Efficacité de Votre Récupération de Métal avec KINTEK

Un contrôle précis du vide fait la différence entre un magnésium de haute pureté et des pertes coûteuses dues à l'oxydation. KINTEK fournit la technologie thermique de pointe dont votre laboratoire a besoin pour maîtriser ces transitions de phase complexes.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos exigences uniques en matière de distillation et de métallurgie.

Prêt à optimiser votre processus de récupération de magnésium ? Contactez nos experts dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le soudage par diffusion de l'acier ODS et des alliages de nickel doit-il être effectué dans un four sous vide ? Obtenir une intégrité sans pores

- Qu'est-ce que le traitement thermique sous vide et pourquoi est-il important dans la fabrication mécanique ? Améliorez les performances et la durée de vie des composants

- Pourquoi utilise-t-on une étuve de séchage sous vide à température constante pour traiter le SnO2@C ? Préservation de la nanostructure pour des performances optimales

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux

- Pourquoi est-il nécessaire de pré-cuire les chambres à vide à 10^-10 mbar ? Assurer un RRR élevé dans les films minces de niobium

- Comment fonctionne le chauffage par résistance dans les éléments de four sous vide ? Maîtrisez le contrôle thermique précis pour votre laboratoire

- Quels sont les principaux avantages de l'utilisation d'un four sous vide ? Atteindre une pureté et un contrôle supérieurs des matériaux

- Quelles sont les fonctions d'un écran thermique dans un four de frittage sous vide ? Essentiel pour le contrôle thermique et l'efficacité