À la base, le frittage sous vide fournit des pièces dotées de propriétés matérielles supérieures, d'un état de surface vierge et d'une pureté exceptionnelle. En menant le processus dans un environnement contrôlé et exempt d'oxygène, il élimine le risque d'oxydation et de contamination qui affecte les méthodes conventionnelles, ce qui donne des composants avec une densité plus élevée, une résistance accrue et un besoin réduit de finition secondaire.

L'avantage fondamental du frittage sous vide n'est pas seulement l'élimination de l'air, mais la création d'un environnement actif qui favorise la consolidation idéale des matériaux tout en empêchant les réactions chimiques indésirables qui dégradent l'intégrité finale et la performance d'un composant.

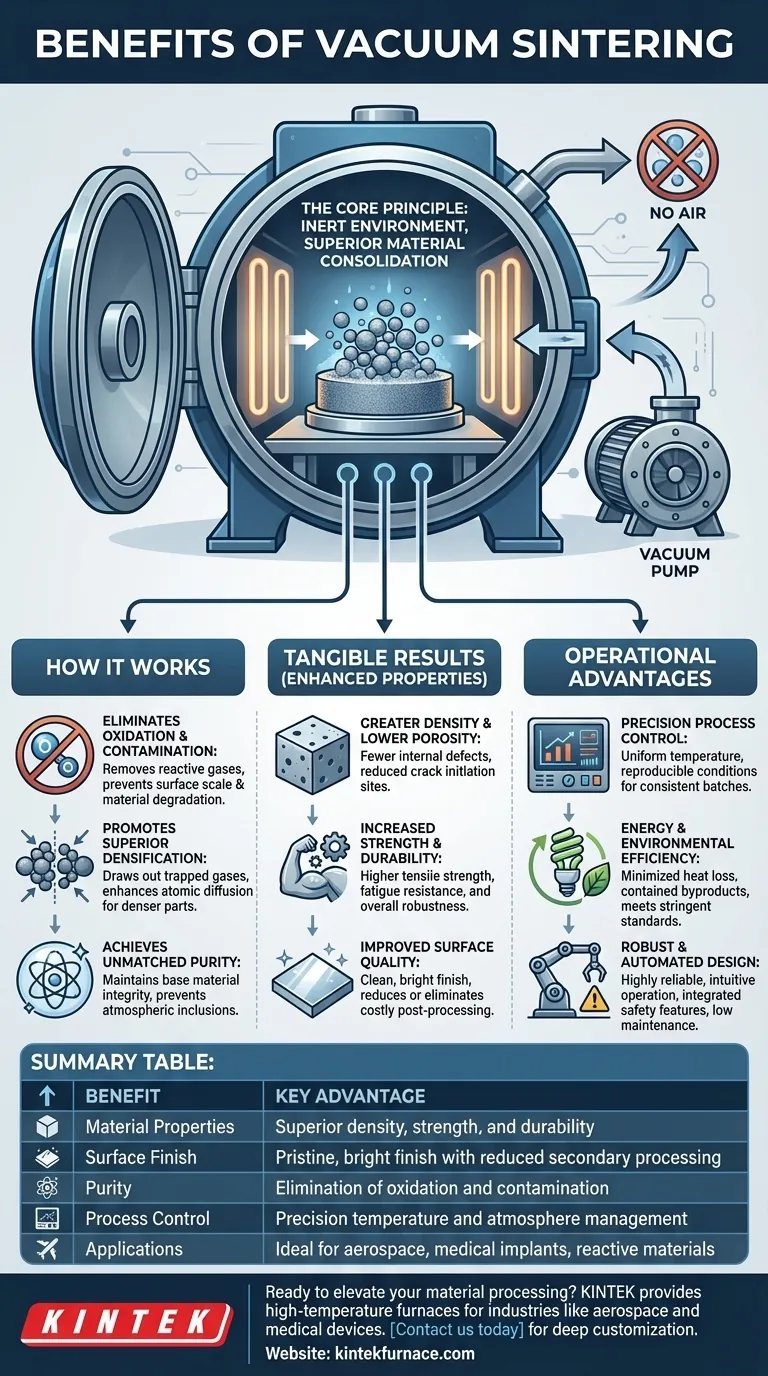

Le principe fondamental : Comment un vide transforme le frittage

Pour comprendre les avantages, il faut d'abord comprendre la physique. Un vide modifie fondamentalement l'environnement de frittage, le faisant passer d'une atmosphère réactive à un état contrôlé et inerte qui améliore activement le matériau.

Élimination de l'oxydation et de la contamination

L'air atmosphérique est riche en oxygène, en azote et en vapeur d'eau, qui peuvent tous réagir avec les matériaux à haute température. Cela conduit à la formation d'oxydes et d'autres composés qui compromettent les propriétés du matériau.

Un vide élimine ces gaz réactifs. Ce n'est pas seulement un avantage passif ; c'est une exigence absolue pour le traitement des matériaux sensibles à l'oxydation comme le titane, les métaux réfractaires et certaines céramiques avancées.

Promotion d'une densification supérieure

Le frittage fonctionne en liant les particules de matériau ensemble, et un objectif clé est d'éliminer les espaces vides, ou pores, entre elles. Un environnement sous vide facilite activement ce processus.

En réduisant la pression externe, un vide aide à extraire les gaz piégés à l'intérieur des pores du matériau. Cela facilite l'effondrement de ces vides et améliore la diffusion atomique, permettant aux particules de se lier plus complètement et de former une pièce finale plus dense et plus solide.

Atteindre une pureté inégalée

Au-delà de la prévention de l'oxydation, le vide maintient la pureté chimique du matériau de base. Il empêche les composants nocifs de l'atmosphère d'être incorporés dans la pièce finale, garantissant que ses caractéristiques de performance correspondent aux spécifications de conception du matériau.

Les résultats tangibles : Propriétés mécaniques améliorées

L'environnement contrôlé d'un four sous vide se traduit directement par des améliorations mesurables du produit final. Ce ne sont pas des gains marginaux ; ils sont souvent transformateurs.

Densité accrue et porosité réduite

En conséquence directe de l'élimination accrue des gaz des pores, les pièces frittées sous vide atteignent constamment des densités finales plus élevées. Une porosité plus faible signifie moins de sites de défauts internes où les fissures peuvent s'initier, ce qui est un facteur critique pour la performance.

Résistance et durabilité accrues

Une densité et une pureté plus élevées sont directement corrélées à de meilleures propriétés mécaniques. Les composants frittés sous vide présentent une plus grande résistance à la traction, une meilleure résistance à la fatigue et une durabilité globale par rapport à ceux frittés dans une atmosphère conventionnelle.

Qualité de surface améliorée

L'oxydation à la surface d'une pièce crée une écaille rugueuse et décolorée qui doit souvent être éliminée par des opérations secondaires coûteuses et chronophages comme le meulage ou l'usinage.

Étant donné que le frittage sous vide empêche cette oxydation de surface, les pièces sortent du four avec une finition propre et brillante, réduisant considérablement, voire éliminant, le besoin de reprises mécaniques.

Comprendre les avantages opérationnels

Au-delà de la pièce elle-même, les fours sous vide modernes offrent des avantages significatifs en matière de processus et d'exploitation qui contribuent à l'efficacité et à la fiabilité.

Contrôle de processus de précision

Les fours sous vide offrent un niveau de contrôle inégalé. L'uniformité de la température est optimisée grâce à un placement stratégique des éléments chauffants, et les thermocouples permettent une surveillance et un ajustement précis. Cela garantit que chaque lot est traité dans des conditions idéales exactement identiques.

Efficacité énergétique et environnementale

Les matériaux isolants avancés, tels que le feutre de graphite, minimisent la perte de chaleur et réduisent la consommation d'énergie globale. De plus, la chambre sous vide scellée contient tous les sous-produits du processus, empêchant le rejet de gaz d'échappement et respectant les normes environnementales strictes sans nécessiter de systèmes de traitement secondaire coûteux.

Conception robuste et automatisée

Les systèmes modernes sont hautement automatisés pour un fonctionnement intuitif et fiable. Des fonctions de sécurité intégrées, telles que des alarmes en cas de surchauffe ou de perte d'eau de refroidissement, protègent à la fois l'équipement et le produit. Cette conception robuste entraîne une fiabilité élevée et de faibles coûts de maintenance continus.

Faire le bon choix pour votre application

Le choix d'une méthode de frittage dépend entièrement de votre matériau et de vos exigences de performance. Le frittage sous vide n'est pas toujours nécessaire, mais pour les applications exigeantes, c'est souvent la seule voie viable.

- Si votre objectif principal concerne des composants critiques pour la performance : Le frittage sous vide est essentiel pour atteindre la densité, la pureté et la résistance les plus élevées requises dans des domaines tels que l'aérospatiale, les implants médicaux et l'outillage haute performance.

- Si vous travaillez avec des matériaux réactifs : Pour les matériaux comme le titane, le niobium ou les aciers inoxydables spécialisés, un environnement sous vide est non négociable pour prévenir une oxydation catastrophique.

- Si votre objectif est un état de surface vierge : Pour minimiser les coûts de post-traitement et obtenir une surface propre et brillante directement à la sortie du four, le frittage sous vide est le choix supérieur.

En fin de compte, l'adoption du frittage sous vide est une décision stratégique visant à privilégier le niveau le plus élevé d'intégrité et de performance du matériau.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Propriétés des matériaux | Densité, résistance et durabilité supérieures |

| État de surface | Finition vierge et brillante avec réduction du traitement secondaire |

| Pureté | Élimination de l'oxydation et de la contamination |

| Contrôle du processus | Gestion précise de la température et de l'atmosphère |

| Applications | Idéal pour l'aérospatiale, les implants médicaux et les matériaux réactifs |

Prêt à améliorer votre traitement des matériaux avec des solutions de frittage sous vide avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les fours sous vide et à atmosphère, adaptés aux industries telles que l'aérospatiale et les dispositifs médicaux. Nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques sont satisfaits avec précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et la performance de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid