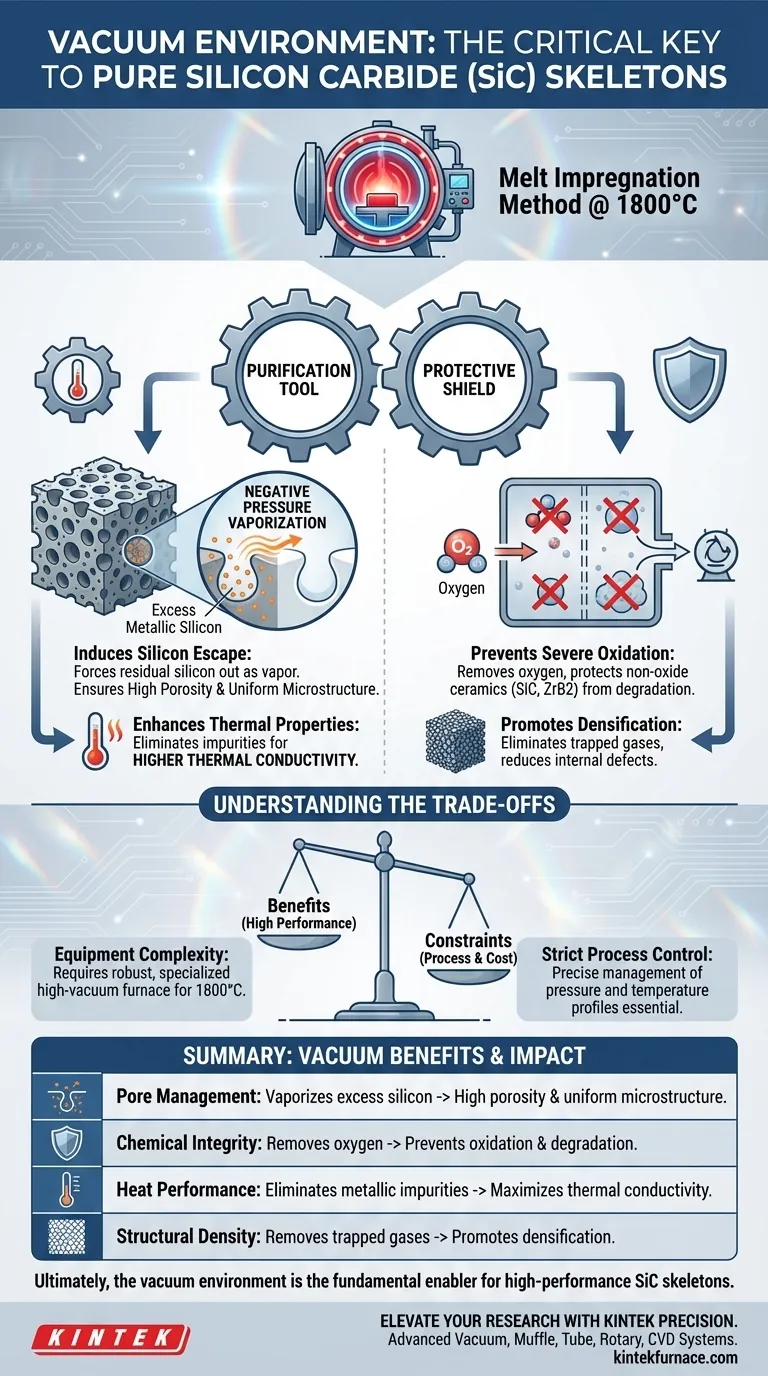

Un environnement sous vide est l'exigence opérationnelle critique pour obtenir la pureté et l'intégrité structurelle lors de la préparation de squelettes de carbure de silicium (SiC) par imprégnation de métal fondu. Sa fonction principale est d'utiliser la pression négative pour vaporiser et éliminer physiquement l'excès de silicium métallique des pores du matériau, garantissant ainsi que le produit final est une céramique pure plutôt qu'un composite métal-céramique.

L'environnement sous vide agit à la fois comme un outil de purification et un bouclier protecteur. En utilisant une pression négative à 1800°C, il force le silicium résiduel à sortir de la structure pour assurer une porosité et une conductivité thermique élevées, tout en éliminant simultanément l'oxygène pour empêcher l'oxydation sévère qui dégrade les céramiques non oxydes à haute température.

Le Mécanisme de Purification

Pour créer un squelette de SiC biomimétique de haute qualité, vous devez aller au-delà de la simple synthèse et vous concentrer sur le raffinement de la microstructure.

Induction de l'Échappement du Silicium

La référence principale souligne que l'élévation de la température à 1800°C dans un four sous vide est essentielle au raffinement du matériau.

Dans ces conditions spécifiques, le vide crée une pression négative.

Cette différence de pression induit la vaporisation et l'échappement de l'excès de silicium métallique des pores du squelette.

Assurer une Porosité Élevée

L'élimination de ce silicium résiduel est ce qui différencie un composite dense d'un squelette poreux.

En forçant le silicium à sortir sous forme de vapeur, le processus "nettoie" efficacement l'architecture interne.

Il en résulte un modèle de céramique de SiC biomimétique caractérisé par une porosité élevée et une microstructure uniforme.

Amélioration des Propriétés Thermiques

La pureté influence directement les performances.

En éliminant les impuretés métalliques par extraction sous vide, l'impédance thermique du matériau est réduite.

Cela donne un squelette de SiC final avec une conductivité thermique nettement plus élevée.

Préservation de l'Intégrité Chimique

Bien que la référence principale se concentre sur la purification physique, le vide joue un rôle tout aussi vital dans la préservation chimique.

Prévention de l'Oxydation à Haute Température

Les céramiques non oxydes, telles que le SiC et le ZrB2, sont très sensibles à la dégradation lorsqu'elles sont exposées à l'oxygène à des températures élevées.

L'environnement sous vide élimine l'oxygène de l'atmosphère de frittage.

Cela empêche les réactions d'oxydation sévères qui compromettraient autrement les propriétés mécaniques de la céramique.

Promotion de la Densification

Au-delà de l'oxydation, les gaz piégés peuvent inhiber l'intégrité structurelle du matériau.

Le vide aide à éliminer les gaz résiduels piégés à l'intérieur du corps vert (la céramique non cuite).

L'élimination de ces gaz réduit les défauts internes et favorise davantage la densification des montants en céramique à l'intérieur du squelette.

Comprendre les Compromis

Bien qu'un environnement sous vide soit nécessaire pour des performances élevées, il introduit des contraintes de traitement spécifiques.

Complexité de l'Équipement

Atteindre un vide à 1800°C nécessite un équipement spécialisé et robuste, capable de maintenir l'intégrité du joint sous un stress thermique extrême.

Cela augmente considérablement l'intensité capitalistique et la complexité du processus de fabrication par rapport au frittage atmosphérique.

Contrôle Strict du Processus

L'interaction entre la température et la pression doit être gérée avec précision.

Si la pression du vide est insuffisante, le silicium résiduel restera, réduisant la porosité.

Si le profil de température n'est pas maintenu au seuil critique de 1800°C, la vitesse de vaporisation du silicium peut être trop lente pour être efficace.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un four sous vide à haute température dépend des métriques de performance spécifiques requises par votre application.

- Si votre objectif principal est la haute pureté et la porosité : Vous devez utiliser un vide pour générer la pression négative nécessaire à la vaporisation et à l'extraction de l'excès de silicium métallique des pores.

- Si votre objectif principal est la longévité du matériau : Vous devez utiliser un vide pour éliminer l'oxygène et prévenir la dégradation chimique de la structure SiC pendant la phase à haute température.

En fin de compte, l'environnement sous vide n'est pas seulement une fonctionnalité optionnelle ; c'est le catalyseur fondamental qui transforme un précurseur céramique brut en un squelette de carbure de silicium biomimétique haute performance.

Tableau Récapitulatif :

| Caractéristique | Avantage de l'Environnement sous Vide | Impact sur le Squelette de SiC |

|---|---|---|

| Gestion des Pores | Vaporise et extrait l'excès de silicium métallique | Crée une porosité élevée et une microstructure uniforme |

| Intégrité Chimique | Élimine l'oxygène de l'atmosphère de frittage | Prévient l'oxydation et la dégradation des céramiques non oxydes |

| Performance Thermique | Élimine les impuretés métalliques | Maximise la conductivité thermique et réduit l'impédance |

| Densité Structurelle | Élimine les gaz piégés du corps vert | Favorise la densification et réduit les défauts internes |

Élevez Votre Recherche sur les Céramiques avec la Précision KINTEK

Libérez des performances matérielles supérieures avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes sous vide, à moufle, tubulaires, rotatifs et CVD haute performance conçus pour répondre aux exigences rigoureuses de votre laboratoire. Que vous prépariez des squelettes de carbure de silicium biomimétiques ou des céramiques non oxydes spécialisées, nos systèmes sont entièrement personnalisables pour fournir la pression négative précise et la stabilité de 1800°C+ dont votre processus a besoin.

Prêt à optimiser votre synthèse à haute température ?

Contactez les Experts KINTEK dès Aujourd'hui

Guide Visuel

Références

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment l'augmentation de la température de recuit du four sous vide à 900 K affecte-t-elle négativement les composites Ti-TEG ?

- Quels sont les différents types de fours à creuset basés sur la méthode d'évacuation du métal en fusion ? Un guide des conceptions à extraction, à puisage et à basculement

- Quel rôle les fours sous vide jouent-ils dans le traitement des plaquettes de semi-conducteurs ? Essentiel pour la pureté et la performance

- Pourquoi le retournement et la refonte répétés sont-ils nécessaires dans les fours à arc sous vide ? Obtention de lingots d'alliages réfractaires uniformes

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide pour le traitement à 70 °C du TF-COF synthétisé ? Guide essentiel

- Pourquoi les fours sous vide et à atmosphère modifiée sont-ils essentiels pour l'impression 3D ? Obtenez des pièces denses et solides grâce à un frittage contrôlé

- À quoi sert le four à graphite ? De l'analyse de traces au traitement à haute température

- Quelles sont les principales applications des fours continus sous vide à chambres multiples ? Augmenter l'efficacité industrielle à haut volume