Dans le traitement des plaquettes de semi-conducteurs, les fours sous vide sont essentiels pour les traitements thermiques qui réparent et purifient les plaquettes de silicium. Ils fournissent un environnement ultra-propre et à haute température requis pour les étapes critiques de fabrication. Des processus clés comme le recuit (annealing) et le piégeage (gettering) sont effectués dans ces fours pour réduire les défauts cristallins et éliminer les impuretés au niveau atomique, améliorant directement la performance électrique et la fiabilité des microcircuits finaux.

Le défi fondamental dans la fabrication des semi-conducteurs est d'atteindre une pureté et une intégrité structurelle quasi parfaites dans le cristal de silicium. Un four sous vide résout ce problème en éliminant les gaz atmosphériques – en particulier l'oxygène – qui contamineraient autrement la plaquette et créeraient des défauts nuisibles à la performance aux températures élevées requises pour le traitement.

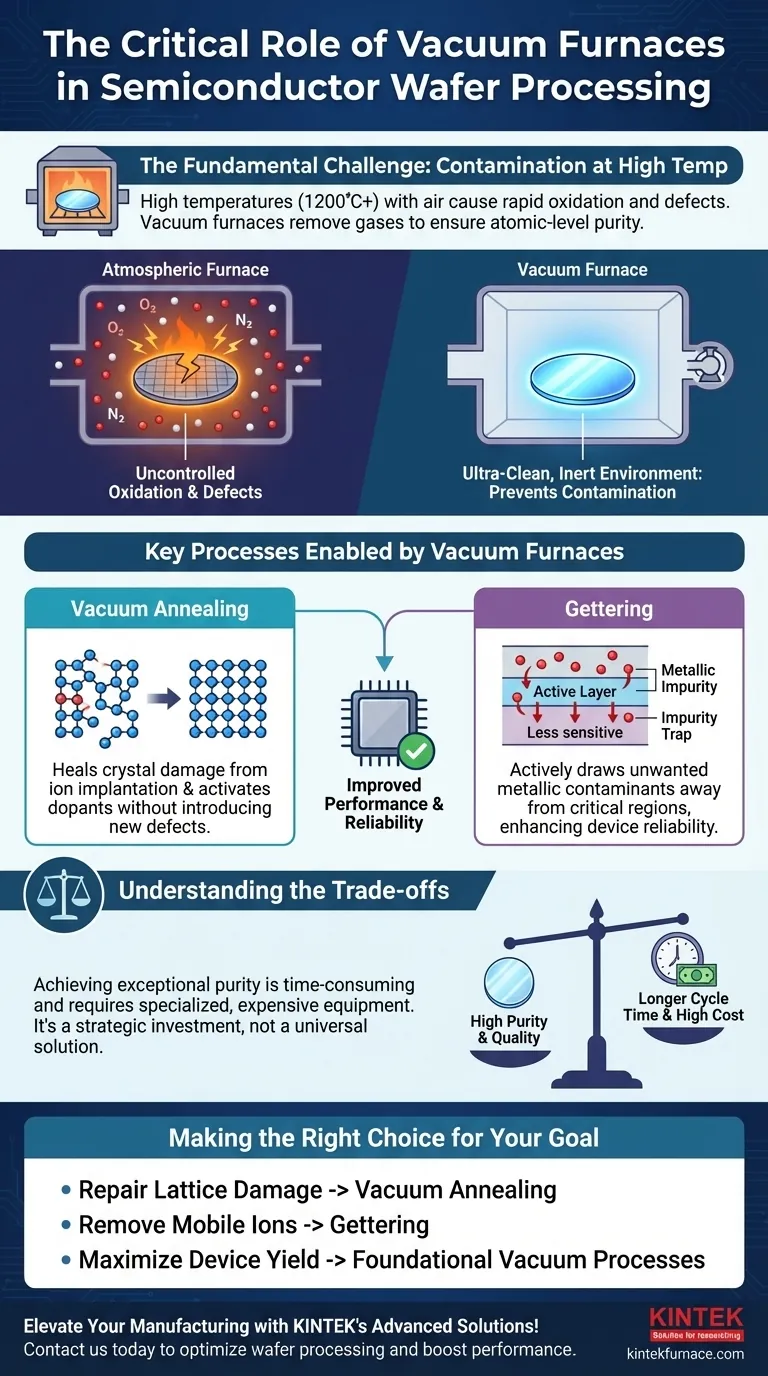

Le problème fondamental : la contamination à haute température

Pour comprendre le rôle d'un four sous vide, il faut d'abord comprendre l'ennemi principal dans la fabrication des semi-conducteurs : la contamination indésirable.

Pourquoi le vide est-il non négociable ?

Un four industriel standard chauffe les matériaux en présence d'air, composé d'azote, d'oxygène et d'autres gaz traces.

Aux hautes températures utilisées dans le traitement des plaquettes, généralement supérieures à 1200 °C, l'oxygène devient hautement réactif. Il se lie agressivement à la plaquette de silicium, un processus appelé oxydation.

Bien qu'une certaine oxydation contrôlée soit nécessaire, une oxydation incontrôlée crée des défauts et contamine le silicium. Un four sous vide empêche cela en utilisant des pompes pour évacuer l'air de sa chambre, créant un environnement étanche et contrôlé, exempt de gaz réactifs.

L'objectif : la pureté au niveau atomique

Les dispositifs semi-conducteurs fonctionnent en contrôlant précisément le flux d'électrons à travers un réseau cristallin de silicium quasi parfait.

Ce contrôle est obtenu en introduisant intentionnellement de minuscules quantités spécifiques d'impuretés, connues sous le nom de dopants. Toute autre impureté involontaire ou tout défaut structurel dans le cristal peut perturber ce flux d'électrons, provoquant une défaillance du dispositif.

Un four sous vide fournit l'environnement vierge nécessaire pour effectuer des traitements thermiques sans introduire ces contaminants indésirables, garantissant ainsi que la pureté et l'intégrité structurelle de la plaquette sont maintenues.

Les processus clés permis par les fours sous vide

L'environnement propre et contrôlé d'un four sous vide n'est pas seulement une sauvegarde passive ; il permet activement des processus de restauration et de purification critiques.

Recuit sous vide : Réparer la structure cristalline

Les étapes de fabrication comme l'implantation ionique, où des dopants sont projetés sur la plaquette, provoquent des dommages importants au réseau cristallin du silicium.

Le recuit sous vide est un processus où la plaquette est chauffée à haute température. Cela donne aux atomes de silicium déplacés l'énergie thermique nécessaire pour revenir à leurs positions correctes, "réparant" efficacement la structure cristalline et activant électriquement les dopants.

Effectuer cette étape sous vide est crucial. Cela garantit que, pendant que le cristal est réparé, aucun nouveau défaut n'est créé par oxydation ou contamination.

Piégeage (Gettering) : Élimination active des impuretés

Même avec des précautions extrêmes, des impuretés métalliques microscopiques (comme le fer ou le cuivre) peuvent se retrouver sur une plaquette. Ces ions mobiles sont dévastateurs pour la performance du dispositif.

Le piégeage (Gettering) est un processus thermique qui utilise le four sous vide pour attirer ces contaminants indésirables loin des régions actives et critiques de la plaquette et les piéger dans une zone moins sensible. Il fonctionne comme une étape de purification finale, puissante, pour améliorer la qualité de la plaquette et le rendement des dispositifs.

Comprendre les compromis

Bien qu'indispensables, les fours sous vide sont un outil spécifique avec des compromis inhérents que les ingénieurs doivent gérer.

Temps de cycle contre pureté

Les fours sous vide ne sont pas rapides. Atteindre un vide poussé, chauffer la chambre, maintenir la température et refroidir est un processus long.

Cela crée un compromis entre la pureté et le débit. Bien que les résultats soient exceptionnellement propres, le temps de cycle peut devenir un goulot d'étranglement dans une ligne de fabrication à haut volume par rapport aux processus thermiques plus rapides basés sur l'atmosphère.

Coût et complexité

Ce sont des machines hautement spécialisées et coûteuses. Elles nécessitent une infrastructure importante pour de puissantes pompes à vide, des conduites de gaz de haute pureté et des systèmes de contrôle sophistiqués.

Les coûts opérationnels et de maintenance sont substantiels, représentant un investissement en capital majeur dédié à l'atteinte des plus hauts niveaux de pureté des matériaux.

Pas une solution universelle

Les fours sous vide ne sont pas utilisés pour chaque étape thermique. Certains processus, comme la croissance délibérée d'une couche de dioxyde de silicium de haute qualité, utilisent intentionnellement un four rempli d'oxygène pur.

Le choix du four – sous vide, atmosphérique ou un environnement gazeux contrôlé spécifique – est dicté entièrement par l'objectif précis de l'étape de fabrication.

Faire le bon choix pour votre objectif

L'utilisation d'un four sous vide est directement liée à la nécessité d'un environnement thermique inerte qui empêche les réactions indésirables.

- Si votre objectif principal est de réparer les dommages au réseau et d'activer les dopants : Vous vous appuierez sur le recuit sous vide pour fournir un environnement propre et à haute température sans introduire de nouveaux contaminants.

- Si votre objectif principal est d'éliminer les ions métalliques mobiles : Vous utiliserez un processus de piégeage (gettering) dans un four sous vide pour éloigner ces impuretés des couches critiques du dispositif, augmentant ainsi la fiabilité.

- Si votre objectif principal est d'assurer le rendement et la performance maximales du dispositif : L'utilisation d'un four sous vide pour les étapes clés est fondamentale, car elle minimise directement la contamination par oxydes et métaux qui conduit à la défaillance du dispositif.

En fin de compte, maîtriser l'environnement du four sous vide est un prérequis pour produire les dispositifs semi-conducteurs haute performance et fiables qui alimentent l'électronique moderne.

Tableau récapitulatif :

| Processus | Objectif | Avantage clé |

|---|---|---|

| Recuit sous vide | Réparer les dommages cristallins dus à l'implantation ionique | Active les dopants et répare le réseau de silicium sans contamination |

| Piégeage (Gettering) | Éliminer les impuretés métalliques | Améliore le rendement et la fiabilité du dispositif en purifiant les plaquettes |

| Utilisation générale | Fournir un environnement ultra-propre à haute température | Prévient l'oxydation et la contamination pour des performances électriques supérieures |

Faites progresser votre fabrication de semi-conducteurs avec les solutions de fours sous vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours sous vide et atmosphériques ainsi que des systèmes CVD/PECVD, adaptés aux traitements thermiques de précision. Notre solide capacité de personnalisation profonde garantit que nous répondons à vos besoins expérimentaux uniques, offrant une haute pureté et une fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre traitement des plaquettes et améliorer les performances des dispositifs !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle les fours tubulaires jouent-ils dans la production de semi-conducteurs et de batteries ? Déverrouillez la précision dans le traitement à haute température

- Quels matériaux sont utilisés pour les tubes dans un four tubulaire à haute température ? Choisissez le bon tube pour votre laboratoire

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase

- Pourquoi un four à tube sous vide de haute précision est-il essentiel pour le graphène CVD ? Maîtriser le contrôle de la croissance et la pureté

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision