À la base, les fours continus sous vide à chambres multiples sont utilisés pour les processus industriels à haut volume qui nécessitent un environnement contrôlé et exempt d'oxygène. Leurs principales applications comprennent le traitement thermique sous vide des métaux, le frittage sous vide des pièces de métallurgie des poudres et des pièces moulées par injection de métal, le brasage sous vide d'assemblages complexes et le dégazage et scellement des composants électroniques et des conteneurs isolés sous vide.

La distinction critique ne réside pas seulement dans ce que font ces fours, mais dans la manière dont ils le font. Alors qu'un four à chambre unique effectue ces mêmes processus par lots, un four continu à chambres multiples les transforme en une opération automatisée de type chaîne de montage pour la production de masse, offrant des gains significatifs en débit et en efficacité énergétique.

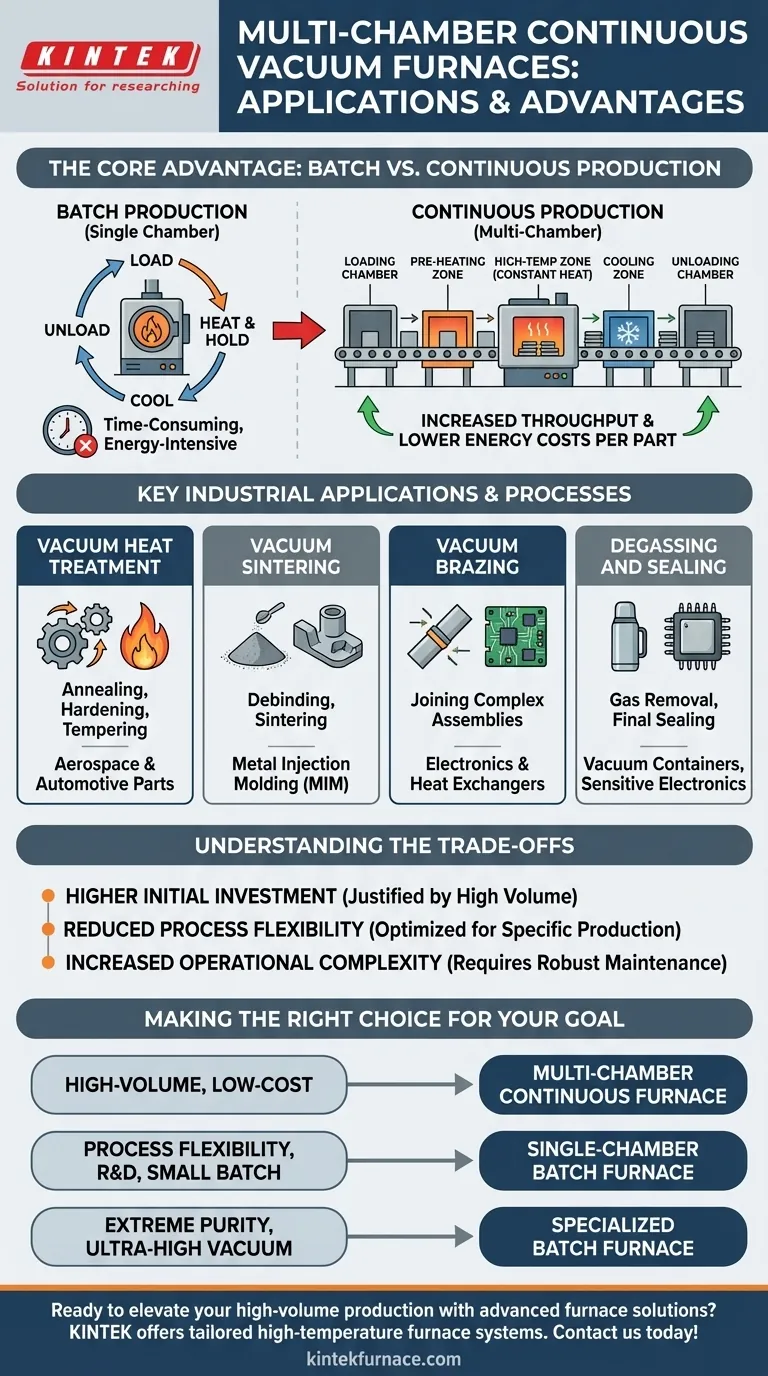

L'avantage essentiel : Passer de la production par lots à la production continue

La décision d'utiliser un four à chambres multiples est fondamentalement une décision stratégique concernant l'échelle de production. Elle représente un passage du traitement de lots individuels à la création d'un flux de matériaux continu et ininterrompu.

Pourquoi le traitement continu est important

Un four standard à chambre unique, ou « par lots », effectue chaque étape dans un seul endroit. La chambre est chargée, scellée, mise sous vide, chauffée, maintenue à température, refroidie, puis ventilée avant de pouvoir être déchargée. Ce cycle thermique complet est long et gourmand en énergie.

Comment fonctionne un système à chambres multiples

Un four continu à chambres multiples divise ce cycle en une série de modules spécialisés et connectés. Une ligne typique comprend une chambre de chargement, une zone de préchauffage, la zone de traitement principale à haute température, une zone de refroidissement et une chambre de déchargement.

Les pièces sont déplacées entre ces modules sur un système de transmission à rouleaux ou à bande. De manière cruciale, des vannes à guillotine pneumatiques isolent chaque chambre, permettant à la zone centrale à haute température de rester constamment chaude et sous vide pendant que les pièces entrent et sortent du système.

L'impact sur le débit et l'efficacité

Cette conception offre deux avantages décisifs. Premièrement, le débit est considérablement augmenté car vous n'avez plus à attendre qu'une seule chambre achève un cycle complet de chauffage et de refroidissement. Deuxièmement, les coûts énergétiques par pièce sont nettement inférieurs car le four principal n'est pas refroidi et réchauffé à plusieurs reprises, ce qui réduit également l'usure et la maintenance des éléments chauffants et de l'isolation.

Principales applications et processus industriels

Bien que la technologie permette un volume élevé, les applications elles-mêmes exigent les qualités uniques d'un environnement sous vide, à savoir la prévention de l'oxydation et de la contamination pour garantir la pureté et l'intégrité du matériau.

Traitement thermique sous vide

Ceci implique de modifier les propriétés physiques et mécaniques d'un matériau. Un four continu est idéal pour les traitements à haut volume tels que le recuit (ramollissement), la trempe et le revenu des pièces métalliques utilisées dans les industries aérospatiale et automobile.

Frittage sous vide

Le frittage fusionne des matériaux en poudre en une masse solide à l'aide de chaleur. Les fours à chambres multiples sont essentiels pour l'industrie du Moulage par Injection de Métal (MIM), qui produit des quantités massives de petites pièces métalliques complexes. Le flux continu permet à la fois le déliantage (retrait d'un agent liant) et le frittage dans un processus sans couture.

Brasage sous vide

Le brasage joint deux objets métalliques ou plus en faisant fondre un métal d'apport entre eux. Sous vide, les joints sont exceptionnellement propres et solides. Les fours continus sont utilisés pour braser des composants pour l'électronique ou des échangeurs de chaleur haute performance à l'échelle.

Dégazage et Scellement

Ce processus élimine les gaz piégés d'un matériau ou d'un dispositif. Un exemple principal est la production de conteneurs sous vide en acier inoxydable (comme les flacons thermiques) ou le scellement final des dispositifs électroniques sensibles où la contamination atmosphérique interne doit être éliminée.

Comprendre les compromis

Bien que puissant, un système continu à chambres multiples n'est pas la bonne solution pour tous les problèmes. L'objectivité exige de reconnaître ses limites.

Investissement initial plus élevé

Une ligne à chambres multiples représente une dépense en capital importante. Son coût est nettement supérieur à celui d'un four par lots, et l'investissement ne peut être justifié que par des besoins de production à haut volume.

Flexibilité de processus réduite

Ces systèmes sont généralement conçus et optimisés pour un processus et une géométrie de pièce spécifiques. Ils manquent de la flexibilité d'un four par lots, qui peut être facilement reprogrammé pour une grande variété de cycles thermiques, de tailles de pièces et de matériaux au quotidien.

Complexité opérationnelle accrue

Avec des rouleaux, de multiples vannes à guillotine et des commandes de température multi-zones, un four continu est une machine plus complexe. Bien que la maintenance de la zone chaude soit réduite, l'ensemble du système comporte plus de pièces mobiles qui nécessitent un programme de maintenance préventive robuste.

Faire le bon choix pour votre objectif

La sélection du type de four correct dépend entièrement de vos objectifs opérationnels et de votre volume de production.

- Si votre objectif principal est la production à haut volume et à faible coût par pièce : Un four continu à chambres multiples est le choix définitif pour un processus constant et répétable.

- Si votre objectif principal est la flexibilité des processus, la R&D ou le travail personnalisé en petits lots : Un four par lots à chambre unique offre l'agilité nécessaire et un coût initial inférieur.

- Si votre objectif principal est la pureté extrême et les niveaux d'ultra-vide : Les fours par lots spécialisés sont souvent préférés pour des applications telles que la croissance de cristaux de semi-conducteurs, car le maintien du vide le plus élevé est plus simple dans une seule chambre statique.

En fin de compte, comprendre la différence fondamentale entre le traitement continu et le traitement par lots vous permet d'aligner votre investissement matériel sur votre stratégie de production à long terme.

Tableau récapitulatif :

| Application | Processus clés | Industries |

|---|---|---|

| Traitement thermique sous vide | Recuit, trempe, revenu | Aérospatiale, automobile |

| Frittage sous vide | Déliantage, frittage | Moulage par Injection de Métal (MIM) |

| Brasage sous vide | Assemblage avec métal d'apport | Électronique, échangeurs de chaleur |

| Dégazage et Scellement | Élimination des gaz, scellement | Conteneurs sous vide, électronique |

Prêt à améliorer votre production à haut volume avec des solutions de four avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des systèmes de fours à haute température sur mesure. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, renforcés par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut stimuler votre débit et votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures