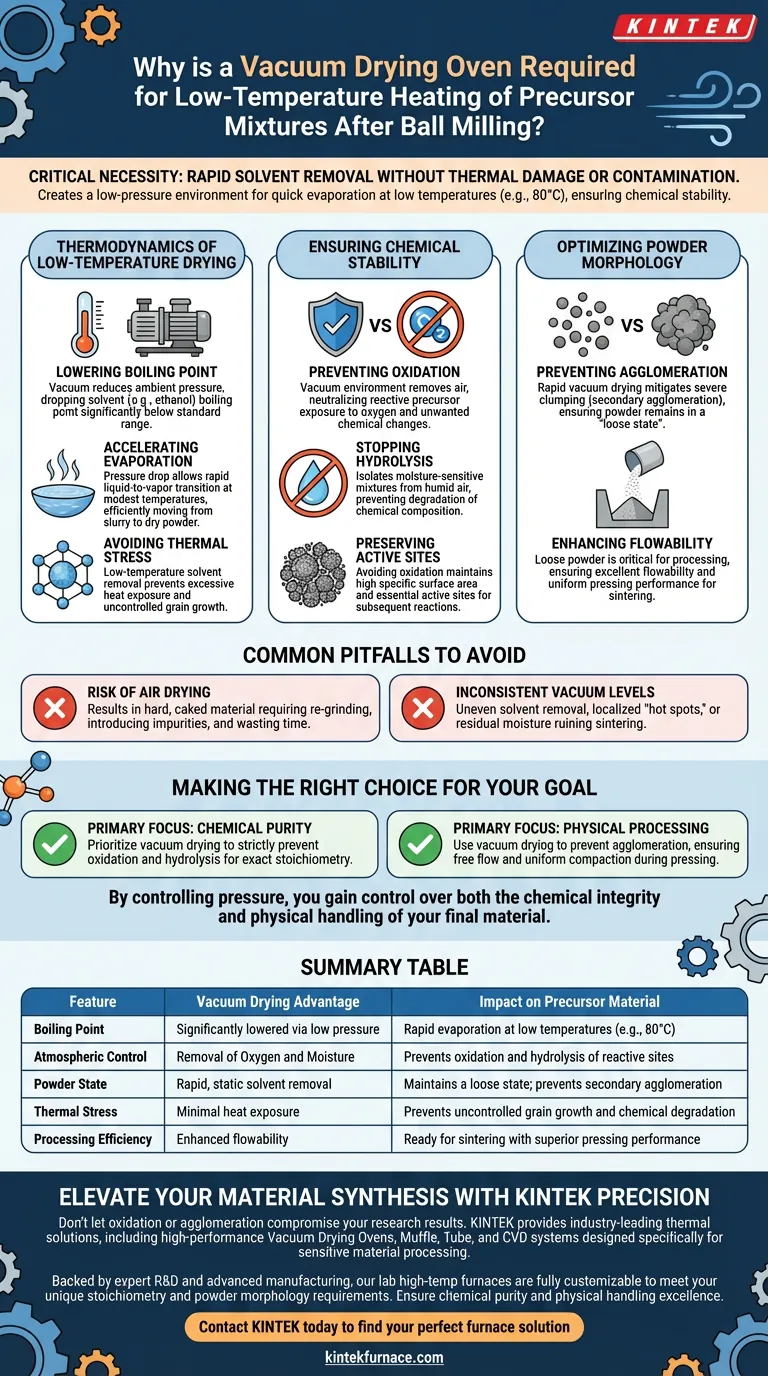

La nécessité critique d'un four de séchage sous vide réside dans sa capacité à éliminer rapidement les solvants des suspensions post-broyage sans soumettre le matériau à des dommages thermiques ou à une contamination atmosphérique. En créant un environnement de basse pression, le four permet aux solvants comme l'éthanol de s'évaporer rapidement à des températures aussi basses que 80°C, garantissant la stabilité chimique du précurseur.

L'environnement sous vide modifie fondamentalement la dynamique de séchage en abaissant le point d'ébullition du solvant. Cela permet un séchage rapide qui empêche l'oxydation et l'agglomération, produisant une poudre lâche et de haute qualité prête pour le frittage.

La thermodynamique du séchage à basse température

Abaissement du point d'ébullition

Le mécanisme principal en jeu est la réduction de la pression ambiante. Sous vide, le point d'ébullition des solvants comme l'éthanol chute considérablement en dessous de leur plage standard.

Accélération de l'évaporation

Cette chute de pression permet au solvant de s'évaporer rapidement, même à des températures modestes (par exemple, 80°C). Cette rapidité est essentielle pour passer efficacement d'un état de suspension à une poudre sèche.

Éviter le stress thermique

Étant donné que le solvant bout à une température plus basse, le matériau précurseur n'est pas exposé à une chaleur excessive. Cela empêche la croissance incontrôlée des grains qui se produit souvent lors des processus de séchage à haute température.

Assurer la stabilité chimique

Prévention de l'oxydation

Le séchage à l'air standard expose les précurseurs réactifs à l'oxygène, entraînant des changements chimiques indésirables. Un environnement sous vide élimine l'air de la chambre, neutralisant ainsi efficacement le risque d'oxydation.

Arrêt de l'hydrolyse

De nombreux mélanges précurseurs sont sensibles à l'humidité de l'air. En séchant sous vide, vous isolez le matériau de l'air humide, empêchant les réactions d'hydrolyse qui dégraderaient la composition chimique du mélange.

Préservation des sites actifs

Pour les matériaux avancés tels que les nanosheets, éviter l'oxydation préserve la surface spécifique élevée du matériau. Cela maintient les sites actifs essentiels requis pour la composition ou les réactions ultérieures.

Optimisation de la morphologie de la poudre

Prévention de l'agglomération

Le séchage dans un environnement statique et non sous vide entraîne souvent un fort agglomérat, ou agglomération secondaire. Le séchage rapide sous vide atténue cela, garantissant que la poudre reste dans un "état lâche".

Amélioration de la fluidité

Une poudre lâche et non agglomérée est essentielle pour la prochaine étape du traitement. Elle assure une excellente fluidité et performance de pressage, permettant au matériau d'être facilement transféré dans des creusets de frittage ou moulé sous forme.

Pièges courants à éviter

Le risque de séchage à l'air

Tenter de contourner l'étape du vide et d'utiliser un four à air standard est une erreur courante. Cela aboutit généralement à un matériau dur et aggloméré qui nécessite un nouveau broyage, introduisant des impuretés et faisant perdre du temps.

Niveaux de vide incohérents

Si la pression du vide n'est pas maintenue de manière constante, l'élimination du solvant devient inégale. Cela peut entraîner des "points chauds" localisés dans la poudre ou une humidité résiduelle qui ruine le processus de frittage ultérieur.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre poudre précurseur, alignez votre stratégie de séchage sur vos exigences matérielles spécifiques :

- Si votre objectif principal est la pureté chimique : Privilégiez le séchage sous vide pour empêcher strictement l'oxydation et l'hydrolyse, garantissant que la stœchiométrie reste exacte.

- Si votre objectif principal est le traitement physique : Utilisez le séchage sous vide pour empêcher l'agglomération, garantissant que la poudre s'écoule librement et se compacte uniformément lors du pressage.

En contrôlant la pression, vous contrôlez à la fois l'intégrité chimique et la manipulation physique de votre matériau final.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide | Impact sur le matériau précurseur |

|---|---|---|

| Point d'ébullition | Significativement abaissé par basse pression | Évaporation rapide à basse température (par exemple, 80°C) |

| Contrôle atmosphérique | Élimination de l'oxygène et de l'humidité | Prévient l'oxydation et l'hydrolyse des sites réactifs |

| État de la poudre | Élimination rapide et statique du solvant | Maintient un état lâche ; empêche l'agglomération secondaire |

| Stress thermique | Exposition minimale à la chaleur | Prévient la croissance incontrôlée des grains et la dégradation chimique |

| Efficacité du traitement | Fluidité améliorée | Prêt pour le frittage avec une performance de pressage supérieure |

Élevez votre synthèse de matériaux avec la précision KINTEK

Ne laissez pas l'oxydation ou l'agglomération compromettre les résultats de vos recherches. KINTEK fournit des solutions thermiques de pointe, y compris des fours de séchage sous vide, des fours à moufle, à tube et des systèmes CVD haute performance conçus spécifiquement pour le traitement de matériaux sensibles.

Soutenus par une R&D experte et une fabrication avancée, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences uniques en matière de stœchiométrie et de morphologie de poudre. Assurez la pureté chimique et l'excellence de la manipulation physique — Contactez KINTEK dès aujourd'hui pour trouver votre solution de four parfaite.

Guide Visuel

Références

- Jiadong Chen, Wenhao Sun. Navigating phase diagram complexity to guide robotic inorganic materials synthesis. DOI: 10.1038/s44160-024-00502-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un four à convection forcée est-il nécessaire dans le flux de travail de préparation des poudres ? Optimisez vos matériaux thermoélectriques

- Comment le processus de "Fusion de fondant" dans la préparation du verre MOF utilise-t-il l'équipement de chauffage ? Vitrification des MOF à basse température

- Quels sont les deux phénomènes clés essentiels à la compréhension du chauffage par induction ? Maîtrisez les principes fondamentaux

- Quelle est l'utilité d'un four en laboratoire ? Débloquez un contrôle précis des hautes températures pour les transformations de matériaux

- Comment le contrôle du débit de gaz et du temps de réaction affecte-t-il les couches de carbone du catalyseur NiMo ? Maîtriser l'ingénierie des nanostructures

- Quelles informations le TG-DTG fournit-il pour l'AASC ? Analyse de la stabilité thermique et des produits d'hydratation

- Quel est l'objectif principal d'un four de séchage par convection industrielle pour le Si/HC-X ? Optimiser le prétraitement du matériau de biomasse

- Quels sont les avantages du SLRP par rapport aux fours traditionnels à haute température ? Révolutionner les revêtements UHTC