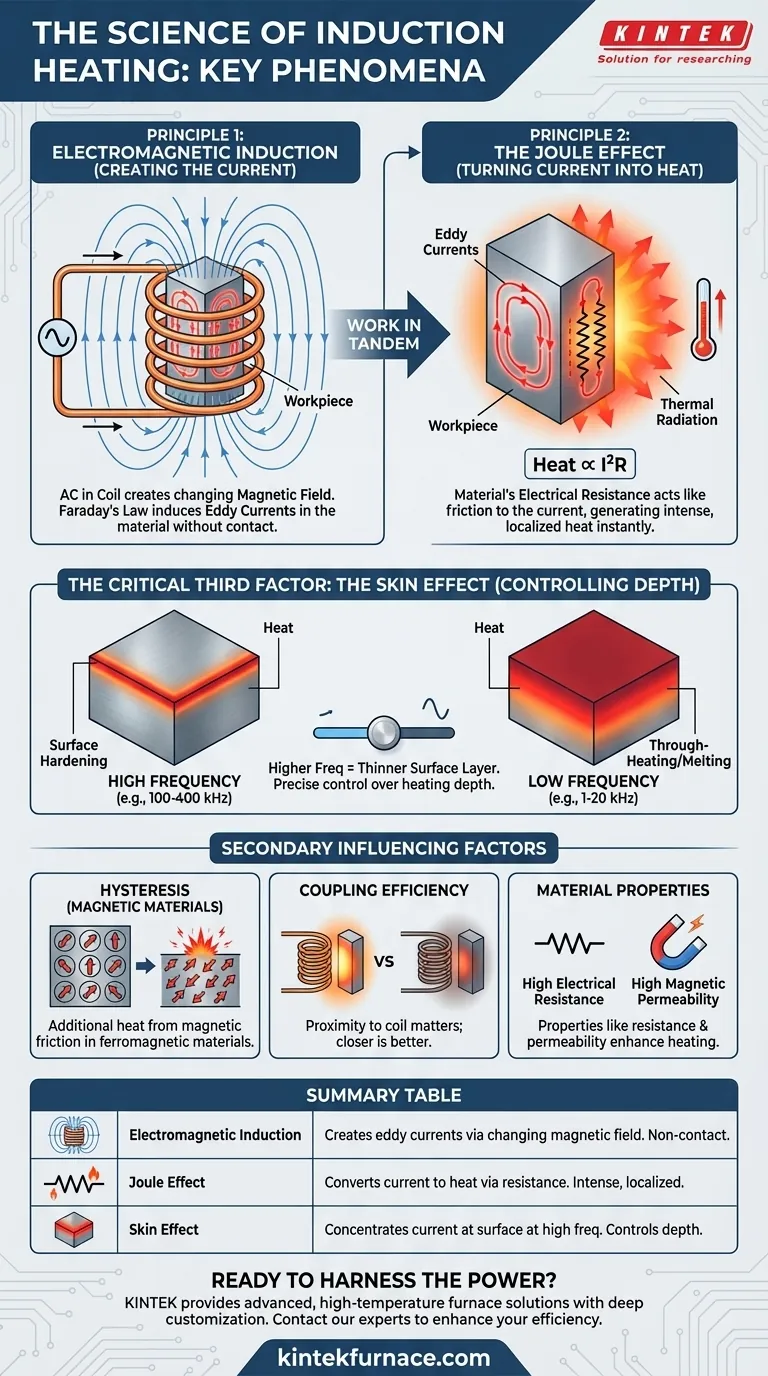

À la base, le chauffage par induction repose sur deux principes physiques fondamentaux : l'induction électromagnétique, qui crée un courant électrique à l'intérieur d'un matériau sans contact physique, et l'effet Joule, qui convertit ce courant en chaleur. Ces deux phénomènes agissent en tandem, permettant un chauffage précis et rapide des matériaux conducteurs.

Le chauffage par induction est un processus en deux étapes. Premièrement, un champ magnétique variable induit un courant miroir dans un matériau cible. Deuxièmement, la propre résistance interne du matériau provoque la génération d'une chaleur intense et localisée par ce courant induit.

Principe 1 : Induction électromagnétique – Création du courant

Pour comprendre le chauffage par induction, vous devez d'abord saisir comment il génère un courant électrique à l'intérieur d'un objet solide depuis l'extérieur. C'est la magie de l'induction électromagnétique.

Le rôle de la bobine d'induction

Un système de chauffage par induction utilise une bobine spécialement conçue, généralement en tube de cuivre. Un courant alternatif (CA) à haute fréquence est passé à travers cette bobine.

Ce courant alternatif crée un champ magnétique puissant et rapidement changeant dans l'espace autour et à l'intérieur de la bobine.

La loi de Faraday en action

Lorsqu'un matériau conducteur, comme une pièce d'acier, est placé à l'intérieur de ce champ magnétique variable, la loi de l'induction de Faraday prend effet.

La loi stipule qu'un champ magnétique variable induira un courant électrique dans tout conducteur placé à l'intérieur. Ce sont des courants de Foucault. Ils circulent en boucles fermées à l'intérieur du matériau, reflétant le courant dans la bobine externe.

Principe 2 : L'effet Joule – Transformation du courant en chaleur

La simple création d'un courant ne suffit pas ; ce courant doit être converti en énergie thermique. C'est là qu'intervient le second principe, l'effet Joule.

La résistance électrique comme friction

Considérez la résistance électrique comme une forme de friction pour les électrons en mouvement. Chaque matériau conducteur a un certain niveau de résistance.

Lorsque les courants de Foucault induits traversent le matériau, ils rencontrent cette résistance. L'énergie perdue pour surmonter cette "friction" est libérée directement sous forme de chaleur.

La formule de génération de chaleur

Ce chauffage est décrit par l'effet Joule, où la chaleur générée est proportionnelle à la résistance du matériau multipliée par le carré du courant (Chaleur ∝ I²R).

Parce que l'induction peut créer de très grands courants de Foucault, la génération de chaleur résultante peut être massive et presque instantanée.

Le troisième facteur critique : L'effet de peau

Alors que l'induction et l'effet Joule expliquent ce qui se passe, l'effet de peau explique où cela se passe. Ce phénomène est essentiel pour contrôler le processus.

Qu'est-ce que l'effet de peau ?

À hautes fréquences, les courants alternatifs (comme nos courants de Foucault) n'utilisent pas tout le volume d'un conducteur. Ils sont forcés de circuler dans une fine couche près de la surface.

Ce phénomène est connu sous le nom d'effet de peau. Plus la fréquence du courant est élevée, plus cette couche superficielle devient mince.

Pourquoi la fréquence est la clé du contrôle

L'effet de peau donne aux opérateurs un contrôle précis sur la profondeur de chauffage.

Les hautes fréquences (par exemple, 100-400 kHz) concentrent la chaleur sur la surface immédiate, ce qui est idéal pour le durcissement de surface. Les basses fréquences (par exemple, 1-20 kHz) permettent au champ magnétique et aux courants de Foucault de pénétrer plus profondément, ce qui entraîne un chauffage traversant pour des applications comme le forgeage ou la fusion.

Comprendre les compromis et les effets secondaires

Une compréhension complète nécessite de reconnaître les facteurs qui modifient les principes fondamentaux. Ce ne sont pas seulement des détails théoriques ; ils ont des conséquences pratiques majeures.

Hystérésis : Un bonus pour les matériaux magnétiques

Pour les matériaux ferromagnétiques comme le fer et l'acier (en dessous de leur température de Curie), un effet de chauffage secondaire se produit. Les pertes par hystérésis sont causées par la friction des domaines magnétiques se réalignant rapidement avec le champ magnétique changeant. Cela s'ajoute à la chaleur générée par l'effet Joule, rendant l'induction particulièrement efficace pour ces matériaux.

Efficacité de couplage

L'efficacité du transfert d'énergie dépend de la proximité de la pièce à la bobine. C'est ce qu'on appelle le couplage. Une pièce proche de la bobine et dont la forme est conforme au champ de la bobine chauffera beaucoup plus efficacement qu'une pièce éloignée. Un mauvais couplage gaspille de l'énergie et ralentit le processus de chauffage.

Propriétés des matériaux

L'efficacité du chauffage par induction dépend fortement des propriétés du matériau cible. Une résistance électrique élevée contribue à un chauffage Joule plus important. Une perméabilité magnétique élevée (dans des matériaux comme le fer) améliore à la fois les courants induits et les pertes par hystérésis, ce qui conduit à un chauffage beaucoup plus rapide.

Appliquer cela à votre objectif de chauffage

Comprendre ces principes vous permet de sélectionner les bons paramètres pour votre objectif industriel ou scientifique spécifique.

- Si votre objectif principal est le durcissement de surface : Utilisez une haute fréquence pour exploiter l'effet de peau, concentrant une chaleur intense sur la surface pour une couche dure et peu profonde.

- Si votre objectif principal est le chauffage traversant ou la fusion : Utilisez une fréquence plus basse pour vous assurer que le champ magnétique pénètre profondément dans le matériau pour un chauffage uniforme.

- Si votre objectif principal est le chauffage de l'acier magnétique : Vous bénéficierez de la puissance combinée de l'effet Joule et des pertes par hystérésis, ce qui entraînera un chauffage très efficace en dessous du point de Curie du matériau.

En maîtrisant l'interaction de ces lois physiques, vous pouvez transformer l'induction d'un concept en un outil thermique précis et puissant.

Tableau récapitulatif :

| Phénomène | Fonction principale | Point clé à retenir |

|---|---|---|

| Induction électromagnétique | Crée des courants de Foucault à l'intérieur d'un matériau à l'aide d'un champ magnétique variable. | Permet un chauffage sans contact. |

| Effet Joule | Convertit le courant électrique induit en chaleur en raison de la résistance du matériau. | Génère une chaleur intense et localisée. |

| Effet de peau (facteur critique) | Concentre le flux de courant près de la surface à hautes fréquences. | Permet un contrôle précis de la profondeur de chauffage. |

Prêt à exploiter la puissance du chauffage par induction pour votre application ?

KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours avancées à haute température. Notre gamme de produits, comprenant des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences uniques de traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions de chauffage par induction peuvent améliorer votre efficacité et vos résultats.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.