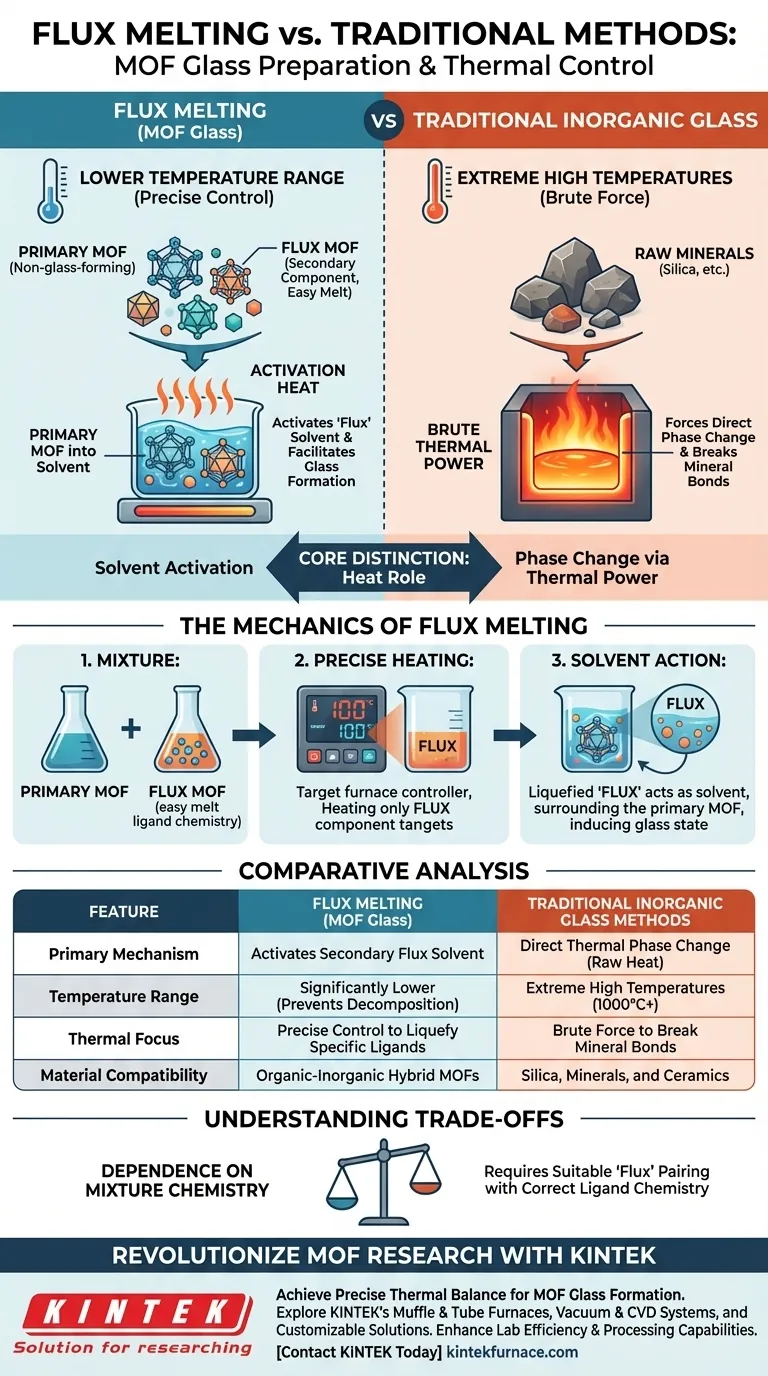

Dans le processus de fusion de fondant, l'équipement de chauffage est utilisé pour cibler une plage de température spécifique et plus basse qui liquéfie un composant "fondant" secondaire plutôt que de faire fondre l'ensemble du matériau en vrac à haute température. Contrairement aux méthodes traditionnelles de verre inorganique qui s'appuient sur des températures extrêmes pour forcer un changement de phase, cette technique utilise un contrôle thermique précis pour activer un réseau métallo-organique (MOF) secondaire en tant que solvant, facilitant la formation de verre à des températures considérablement réduites.

La distinction fondamentale réside dans l'utilisation de la chaleur pour activer un solvant plutôt que pour forcer un changement de phase par une puissance thermique brute. En faisant fondre un MOF "fondant" sacrificiel, l'équipement crée un environnement liquide qui permet aux matériaux ne formant pas de verre de se vitrifier sans atteindre leurs températures de décomposition.

La Mécanique du Processus de Fusion de Fondant

Le Rôle du Composant "Fondant"

Le processus commence par le mélange d'un MOF ne formant pas de verre avec un second MOF spécifique. Ce second composant est sélectionné car sa chimie de ligand lui permet de fondre facilement.

Précision Thermique Plutôt que Force Brute

L'équipement de chauffage n'est pas réglé sur le point de fusion élevé du matériau principal. Au lieu de cela, il est réglé pour contrôler précisément la température afin de liquéfier uniquement le composant qui fond facilement.

Création d'un Solvant Liquide

Une fois que le second MOF fond, il agit comme un "solvant" ou "fondant." Cette phase liquide entoure le MOF ne formant pas de verre, induisant la transition de l'ensemble du système mélangé vers un état vitreux.

Analyse Comparative : Fondant MOF vs. Méthodes Traditionnelles

Exigences de Température

La préparation traditionnelle du verre inorganique nécessite généralement un équipement de chauffage capable d'atteindre des températures extrêmes pour faire fondre directement de la silice brute ou d'autres minéraux.

En revanche, le processus de fusion de fondant permet la formation de verre à des températures plus basses. Ceci est crucial pour les MOF, qui sont des hybrides organo-minéraux qui pourraient se décomposer sous la chaleur intense requise pour les méthodes traditionnelles.

Le Mécanisme d'Action

Les méthodes traditionnelles s'appuient uniquement sur la chaleur pour briser les liaisons et créer un liquide.

La méthode de fusion de fondant fonctionne de manière similaire aux méthodes de sels fondus. L'équipement de chauffage facilite un environnement chimique où le fondant fait le travail de liquéfier le système, élargissant efficacement la gamme de matériaux pouvant être traités.

Comprendre les Compromis

Dépendance de la Chimie du Mélange

Ce processus n'est pas universel pour tous les matériaux monocomposants. Il dépend fortement de la compatibilité du mélange.

Vous devez associer avec succès un MOF ne formant pas de verre à un MOF "fondant" approprié qui possède la chimie de ligand correcte pour fondre facilement sans dégrader la structure primaire.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si la fusion de fondant est la voie de traitement appropriée pour votre matériau, considérez vos contraintes principales :

- Si votre objectif principal est de traiter des MOF ne formant pas de verre : La méthode de fusion de fondant est essentielle, car elle induit la formation de verre dans des matériaux qui ne peuvent pas former de verre par eux-mêmes.

- Si votre objectif principal est la stabilité thermique : Cette méthode vous permet de traiter les matériaux à des températures plus basses, en évitant la décomposition thermique associée aux méthodes traditionnelles à haute température.

En utilisant le composant fondant comme solvant, vous contournez les limites thermiques de la fabrication traditionnelle de verre.

Tableau Récapitulatif :

| Caractéristique | Fusion de Fondant (Verre MOF) | Méthodes Traditionnelles de Verre Inorganique |

|---|---|---|

| Mécanisme Principal | Activation d'un solvant "fondant" secondaire | Changement de phase thermique direct (chaleur brute) |

| Plage de Température | Significativement plus basse (prévient la décomposition) | Températures extrêmement élevées (1000°C+) |

| Focus Thermique | Contrôle précis pour liquéfier des ligands spécifiques | Force brute pour briser les liaisons minérales |

| Compatibilité des Matériaux | MOF hybrides organo-minéraux | Silice, minéraux et céramiques |

| Rôle de la Chaleur | Facilite un environnement liquide chimique | Fait fondre physiquement le matériau en vrac |

Révolutionnez Votre Recherche sur les MOF avec des Solutions Thermiques de Précision

Cherchez-vous à maîtriser l'équilibre thermique délicat requis pour la formation de verre MOF ? KINTEK fournit l'équipement de chauffage de pointe nécessaire pour obtenir le contrôle précis de la température qu'exige la fusion de fondant.

Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de laboratoire haute température, notamment :

- Fours à moufle et à tube : Pour un chauffage uniforme et une fusion précise des ligands.

- Systèmes sous vide et CVD : Idéaux pour le traitement sensible des hybrides organo-minéraux.

- Solutions personnalisables : Adaptées à la chimie unique de vos associations spécifiques de fondant et de MOF.

Ne risquez pas la décomposition des matériaux avec un équipement imprécis. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos fours spécialisés peuvent améliorer l'efficacité de votre laboratoire et élargir vos capacités de traitement des matériaux.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four de chauffage industriel est-il utilisé pour la normalisation de l'acier à engrenages 20MnCr ? Maîtriser l'intégrité microstructurale

- Quel rôle joue l'étape d'ébullition à haute température dans la conversion de la silice de balle de riz ? Augmentez vos rendements d'extraction

- Quel rôle joue un four de laboratoire dans la phase de séchage des précurseurs de catalyseurs Co-Mg ? Assurer l'uniformité des composants

- Quel est le but du processus de recuit dans la préparation des OLED ? Optimiser la stabilité du film et l'efficacité du dispositif

- Quelles sont les fonctions typiques des fours de laboratoire ? Libérez un traitement thermique précis pour vos matériaux

- Pourquoi un faible taux de chauffage est-il utilisé pour le biochar de balle de riz ? Optimiser la structure des pores et les performances d'adsorption

- Quel rôle joue la méthode d'imprégnation lors de l'utilisation de la cordiérite comme support ? Amélioration du chargement et de l'activité du catalyseur

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide pour le ZIF67/MXène ? Protégez l'intégrité de votre composite