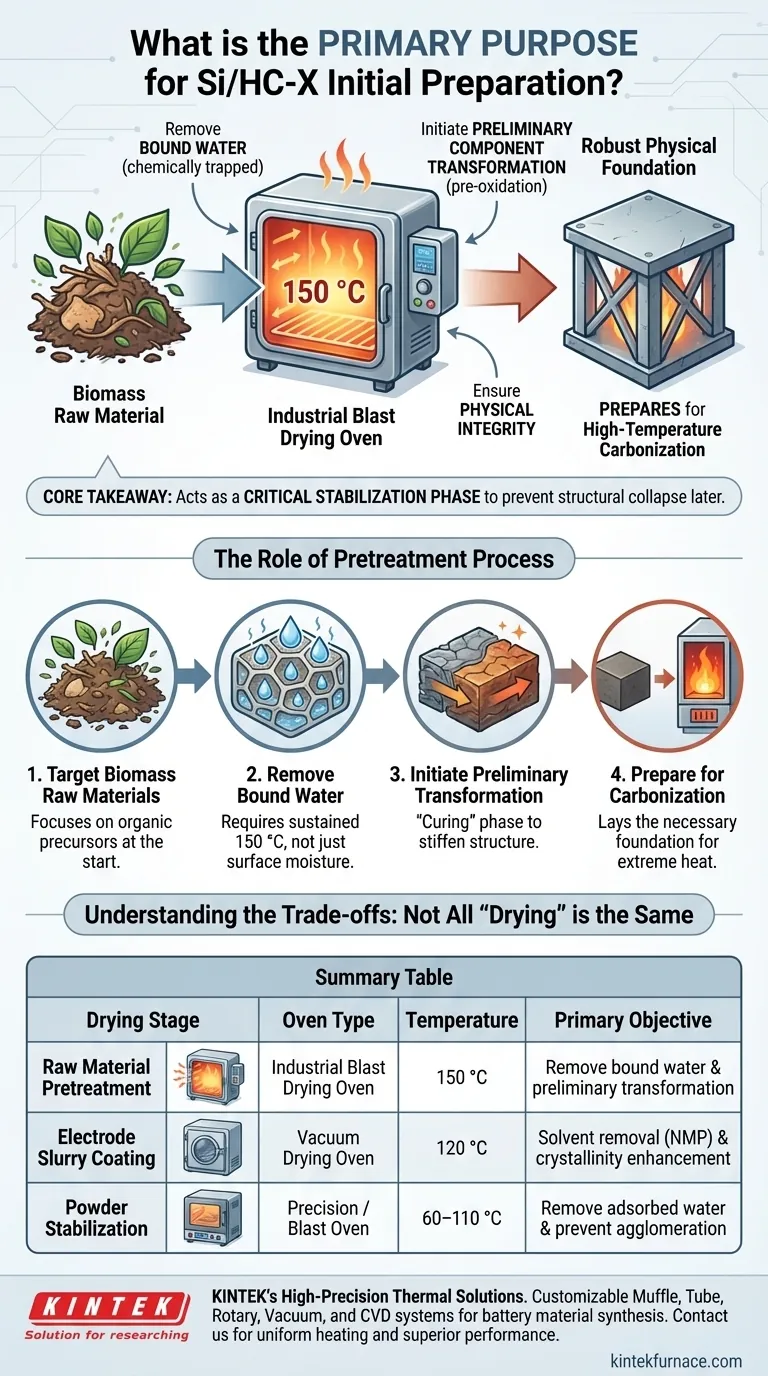

L'objectif principal de l'utilisation d'un four de séchage par convection industrielle lors de la préparation initiale des matériaux composites de silicium/carbone dur (Si/HC-X) est de traiter les matières premières de biomasse à une température constante de 150 °C. Ce processus est conçu pour éliminer l'eau liée de la biomasse et initier une transformation préliminaire des composants, garantissant l'intégrité physique du matériau avant qu'il ne subisse la carbonisation à haute température.

Point clé à retenir Cette étape agit comme une phase de stabilisation critique. En éliminant l'eau liée et en initiant la transformation à basse température dès maintenant, vous créez une base physique solide qui empêche l'effondrement structurel ou les défauts lors des étapes de carbonisation plus agressives qui suivent.

Le rôle du prétraitement dans la synthèse du Si/HC-X

Ciblage des matières premières de biomasse

Le four de séchage par convection industrielle est spécifiquement utilisé pour les matières premières de biomasse au tout début du flux de travail de synthèse.

Contrairement aux étapes ultérieures qui traitent les suspensions enrobées ou les précipités, cette étape se concentre sur les précurseurs organiques.

Élimination de l'eau liée

L'objectif spécifique à ce stade est l'élimination de l'eau liée, et pas seulement de l'humidité de surface.

L'eau liée est piégée chimiquement ou physiquement dans la structure cellulaire de la biomasse. Son élimination nécessite l'environnement thermique soutenu et élevé (150 °C) fourni par le four de séchage par convection.

Initiation de la transformation préliminaire

Au-delà du simple séchage, cette étape sert de phase de « pré-oxydation » ou de durcissement préliminaire.

L'exposition à 150 °C initie la transformation des composants de la biomasse. Cette modification contrôlée rigidifie la structure du matériau, garantissant qu'il conserve sa forme physique lorsqu'il est soumis à une chaleur extrême plus tard.

Préparation à la carbonisation

L'objectif ultime de cette phase de séchage est de poser une base nécessaire à la carbonisation à haute température.

Si la biomasse n'est pas correctement prétraitée et solidifiée à cette température plus basse, le chauffage rapide ultérieur pendant la carbonisation pourrait entraîner un retrait incontrôlé ou une défaillance structurelle.

Comprendre les compromis et les distinctions

Prétraitement vs. Élimination des solvants

Il est essentiel de ne pas confondre ce traitement initial de la biomasse avec le séchage des suspensions d'électrodes.

Le séchage des suspensions utilise généralement un four de séchage sous vide à 120 °C pour éliminer les solvants comme le NMP et aligner les molécules. Le processus de four de séchage par convection industrielle discuté ici se produit beaucoup plus tôt et fonctionne à pression atmosphérique pour traiter la matière première elle-même, et non le revêtement.

Spécificité de la température

La température de fonctionnement de 150 °C est un paramètre précis pour ce matériau spécifique.

Des températures plus basses (par exemple, 60 °C ou 110 °C), souvent utilisées pour sécher les précipités ou les poudres filtrées afin d'éviter l'agglomération, sont insuffisantes ici. Elles ne parviendraient pas à éliminer l'eau étroitement liée ni à déclencher la transformation des composants nécessaire dans la biomasse.

Faire le bon choix pour votre objectif

Pour garantir la qualité structurelle de votre composite Si/HC-X, appliquez le protocole de séchage correct en fonction de l'étape de synthèse.

- Si votre objectif principal est l'intégrité de la matière première : Utilisez un four de séchage par convection industrielle à 150 °C pour éliminer l'eau liée et prétraiter la biomasse avant la carbonisation.

- Si votre objectif principal est le revêtement de suspension : Utilisez un four de séchage sous vide à 120 °C pour éliminer les solvants organiques (NMP) et améliorer la cristallinité.

- Si votre objectif principal est la stabilisation de la poudre : Utilisez un four de précision ou un four de séchage par convection à des températures plus basses (60–110 °C) pour éliminer l'eau physiquement adsorbée et prévenir l'agglomération des précipités.

Le succès de la synthèse du Si/HC-X repose sur la reconnaissance que le « séchage » n'est pas une étape générique, mais un traitement thermique spécialisé propre à chaque étape de production.

Tableau récapitulatif :

| Étape de séchage | Type de four | Température | Objectif principal |

|---|---|---|---|

| Prétraitement de la matière première | Four de séchage par convection industrielle | 150 °C | Élimination de l'eau liée et transformation préliminaire |

| Revêtement de suspension d'électrodes | Four de séchage sous vide | 120 °C | Élimination des solvants (NMP) et amélioration de la cristallinité |

| Stabilisation de la poudre | Four de précision / Four de séchage par convection | 60–110 °C | Élimination de l'eau adsorbée et prévention de l'agglomération |

Assurez l'intégrité structurelle de vos composites Si/HC-X avec les solutions thermiques de haute précision de KINTEK. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes personnalisables de muffles, de tubes, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses de la synthèse de matériaux de batterie. Que vous ayez besoin d'un prétraitement stable de la biomasse ou d'une carbonisation à haute température, nos fours de laboratoire fournissent le chauffage uniforme requis pour des performances matérielles supérieures. Contactez nos experts dès aujourd'hui pour trouver le four idéal pour votre laboratoire !

Guide Visuel

Références

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi utiliser la congélation à l'azote liquide et la lyophilisation sous vide pour l'hydratation du ciment et de la biomasse ? Préservez la microstructure dès maintenant

- Quelle est la différence entre les procédés métallurgiques traditionnels et la métallurgie des poudres ? Choisissez le bon procédé métallurgique

- Pourquoi un contrôle précis de la température est-il nécessaire dans les fours à haute température pour les alliages VN ? Maîtriser le commutateur de phase thermique

- Pourquoi le recuit est-il considéré comme un processus essentiel dans la fabrication des cellules solaires à pérovskite ? Atteignez l'efficacité maximale

- Quelle est la fonction d'un four électrique industriel dans la préparation de l'alliage Al-Cu 224 ? Optimisez votre production de métaux

- Quel est le rôle d'une alimentation de polarisation dédiée dans la nitruration par plasma à basse pression ? Maîtriser le contrôle de l'accélération des ions

- Pourquoi un four de haute précision est-il essentiel pour les réfractaires coulables ? Assurer l'intégrité structurelle et la stabilité minérale

- Quel est le but de l'utilisation d'une plaque d'acier inoxydable préchauffée lors du traitement du verre en fusion ? Éviter les contraintes thermiques.