Un four de séchage sous vide est le choix supérieur pour les phosphates de métaux de transition (TMP) car il modifie fondamentalement la physique de l'évaporation pour protéger la structure délicate du matériau. Contrairement aux fours standard qui dépendent de la chaleur élevée, un four sous vide abaisse le point d'ébullition des solvants comme l'eau ou l'éthanol, leur permettant de se vaporiser rapidement à basse température. Cela évite l'effondrement des pores fins et garantit que le matériau conserve la surface élevée nécessaire à des performances optimales.

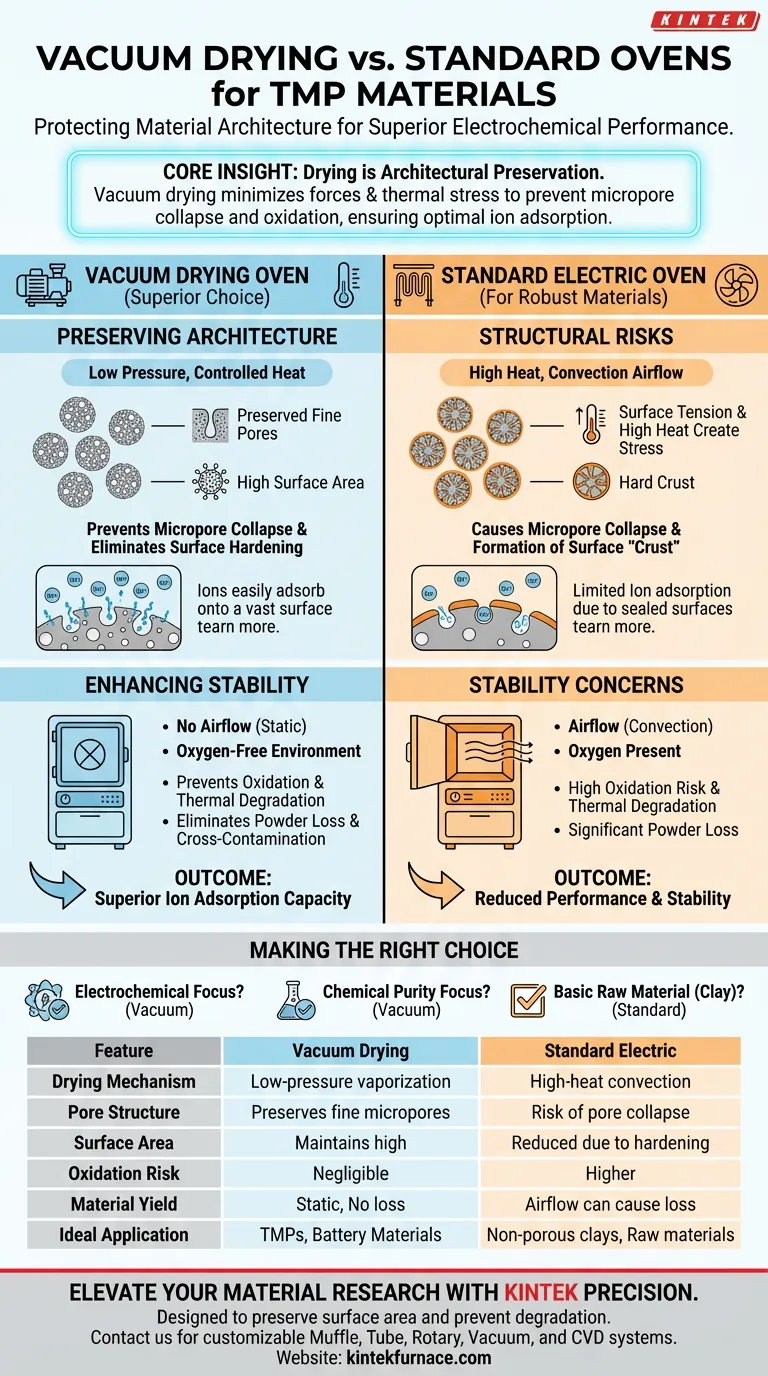

Idée clé Pour les matériaux poreux comme les TMP, le processus de séchage ne consiste pas seulement à éliminer le liquide ; il s'agit de préserver l'architecture. Le séchage sous vide minimise les forces de tension superficielle et les contraintes thermiques, empêchant l'effondrement des micropores et l'oxydation afin de garantir que le produit final présente une capacité d'adsorption ionique supérieure.

Préservation de l'architecture du matériau

Prévention de l'effondrement des micropores

L'avantage le plus critique d'un four de séchage sous vide est sa capacité à préserver la structure des pores fins des TMP. Le séchage atmosphérique standard repose sur la chaleur, qui peut créer une tension superficielle élevée à l'intérieur des pores lors de l'évaporation du solvant.

Cette tension provoque fréquemment un effondrement des micropores, scellant efficacement la surface interne du matériau. En abaissant la pression, le four sous vide facilite l'évaporation avec une contrainte physique considérablement réduite sur le cadre du matériau.

Maintien de la surface spécifique

Les performances électrochimiques des TMP sont directement liées à leur surface spécifique. Une surface plus grande permet une meilleure interaction entre le matériau d'électrode et l'électrolyte.

Le séchage sous vide protège les caractéristiques mésoporeuses du matériau. Cette préservation se traduit directement par une capacité d'adsorption ionique supérieure lors des tests électrochimiques, une métrique clé pour les performances de la batterie.

Élimination du durcissement de surface

Dans le séchage par convection standard, la surface extérieure du matériau sèche souvent plus rapidement que le cœur. Cela peut former une croûte dure qui piège l'humidité à l'intérieur des agglomérats poreux.

L'environnement sous vide empêche ce phénomène connu sous le nom de durcissement de surface. Cela garantit l'élimination complète de l'humidité résiduelle du plus profond de la structure des particules, améliorant la stabilité qualitative de la poudre précurseur.

Amélioration de la stabilité chimique et physique

Prévention de l'oxydation et de la dégradation

Les TMP et leurs additifs peuvent être sensibles à la chaleur. L'environnement sous vide abaisse la température de traitement requise, protégeant les matériaux actifs et les additifs céramiques de la dégradation thermique.

De plus, la chambre sous vide exclut efficacement l'oxygène. Cela empêche l'oxydation de surface des poudres ultra-fines, garantissant que la composition chimique reste pure et stable tout au long du processus.

Réduction de la perte de matière physique

Les fours électriques standard s'appuient sur la convection de l'air (ventilateurs) pour distribuer la chaleur. Pour les poudres ultra-fines comme les TMP, ce flux d'air peut perturber l'échantillon et provoquer une perte de poudre.

Le séchage sous vide est un processus statique qui élimine les perturbations du flux d'air. Cela maximise non seulement le rendement, mais élimine également le risque de contamination croisée qui peut survenir par convection d'air dans les fours standard.

Comprendre les compromis

Quand les fours standard suffisent

Il est important de reconnaître que les fours à température constante standard ont leur place en science des matériaux. Par exemple, lors du traitement de matières premières robustes comme les argiles (illite ou kaolinite), un four standard à 40°C est efficace.

Il peut éliminer l'eau physiquement adsorbée sans endommager l'eau structurelle des minéraux. Cependant, pour les matériaux d'ingénierie avancés comme les TMP où l'architecture des pores est la priorité, le four standard manque de la précision et du contrôle environnemental requis.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la performance électrochimique : Choisissez le four de séchage sous vide pour maximiser la surface spécifique et prévenir l'effondrement des micropores.

- Si votre objectif principal est la pureté chimique : Choisissez le four de séchage sous vide pour éliminer les risques d'oxydation et la dégradation thermique des additifs sensibles à la chaleur.

- Si votre objectif principal est la préparation de matières premières de base : Un four standard peut suffire pour éliminer l'humidité de surface des argiles non poreuses et robustes où la préservation structurelle est moins critique.

En choisissant la méthode de séchage sous vide, vous ne faites pas que sécher un échantillon ; vous concevez la stabilité physique requise pour le stockage d'énergie haute performance.

Tableau récapitulatif :

| Caractéristique | Four de séchage sous vide | Four électrique standard |

|---|---|---|

| Mécanisme de séchage | Vaporisation à basse pression | Convection à haute température |

| Structure des pores | Préserve les micropores fins | Risque d'effondrement des pores |

| Surface | Maintient une surface élevée | Réduite en raison du durcissement |

| Risque d'oxydation | Négligeable (sans oxygène) | Plus élevé en raison du flux d'air |

| Rendement du matériau | Statique (pas de perte de poudre) | Le flux d'air peut provoquer des pertes |

| Application idéale | TMP, matériaux de batterie | Argiles non poreuses, matières premières |

Élevez votre recherche de matériaux avec la précision KINTEK

Ne compromettez pas l'architecture de vos phosphates de métaux de transition. Les fours de séchage sous vide avancés de KINTEK sont conçus pour préserver la surface spécifique et prévenir la dégradation thermique, garantissant que vos échantillons atteignent une capacité d'adsorption ionique maximale.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous personnalisables pour répondre aux exigences uniques de votre laboratoire en matière de hautes températures et d'atmosphères.

Prêt à optimiser votre processus de séchage ? Contactez-nous dès aujourd'hui pour discuter de votre solution personnalisée !

Guide Visuel

Références

- Muhammad Ramzan Abdul Karim, Y Haroon. Elucidating Electrochemical Energy Storage Performance of Unary, Binary, and Ternary Transition Metal Phosphates and their Composites with Carbonaceous Materials for Supercapacitor Applications. DOI: 10.33961/jecst.2024.00024

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment un four de séchage sous vide de laboratoire est-il utilisé dans la production de matériaux à changement de phase stabilisés en forme ?

- Quelles capacités supplémentaires les fours à vide de laboratoire offrent-ils en plus du chauffage à haute température ? Déverrouillez le contrôle de précision pour les matériaux avancés

- Quel est le rôle des gaz inertes dans les opérations de fours sous vide ? Protection de la pureté des métaux après purification

- Quels matériaux et caractéristiques la chambre à vide possède-t-elle ? Découvrez sa conception pour un traitement sûr à haute température

- Comment fonctionne le processus de brasage sous vide ? Obtenez des assemblages métalliques propres et solides sans flux

- Quels avantages le brasage actif au laser offre-t-il par rapport au brasage traditionnel au four ? Étanchéité de précision explorée

- Pourquoi un four de traitement thermique cyclique est-il nécessaire pour le revenu ou le recuit des alliages TiNi après laminage à froid ?

- Le Four de Fusion sous Vide Poussé est-il adapté aux applications de recherche ? Libérez la Pureté et la Précision en Science des Matériaux