Au-delà de la simple atteinte de températures élevées, un four à vide de laboratoire offre une suite de capacités avancées axées sur la création d'un environnement de traitement hautement contrôlé, répétable et pur. Ces fours permettent une automatisation précise de l'ensemble du cycle thermique, un contrôle atmosphérique affiné et des systèmes intégrés de surveillance des processus et de sécurité, les transformant d'un simple appareil de chauffage en un instrument sophistiqué pour la recherche et le développement de matériaux.

Un four à vide de laboratoire ne doit pas être compris comme un outil de chauffage, mais comme un outil de contrôle. Sa fonction principale est d'éliminer les variables atmosphériques et d'automatiser les processus thermiques complexes, permettant la manipulation précise des propriétés des matériaux dans un environnement sans oxygène.

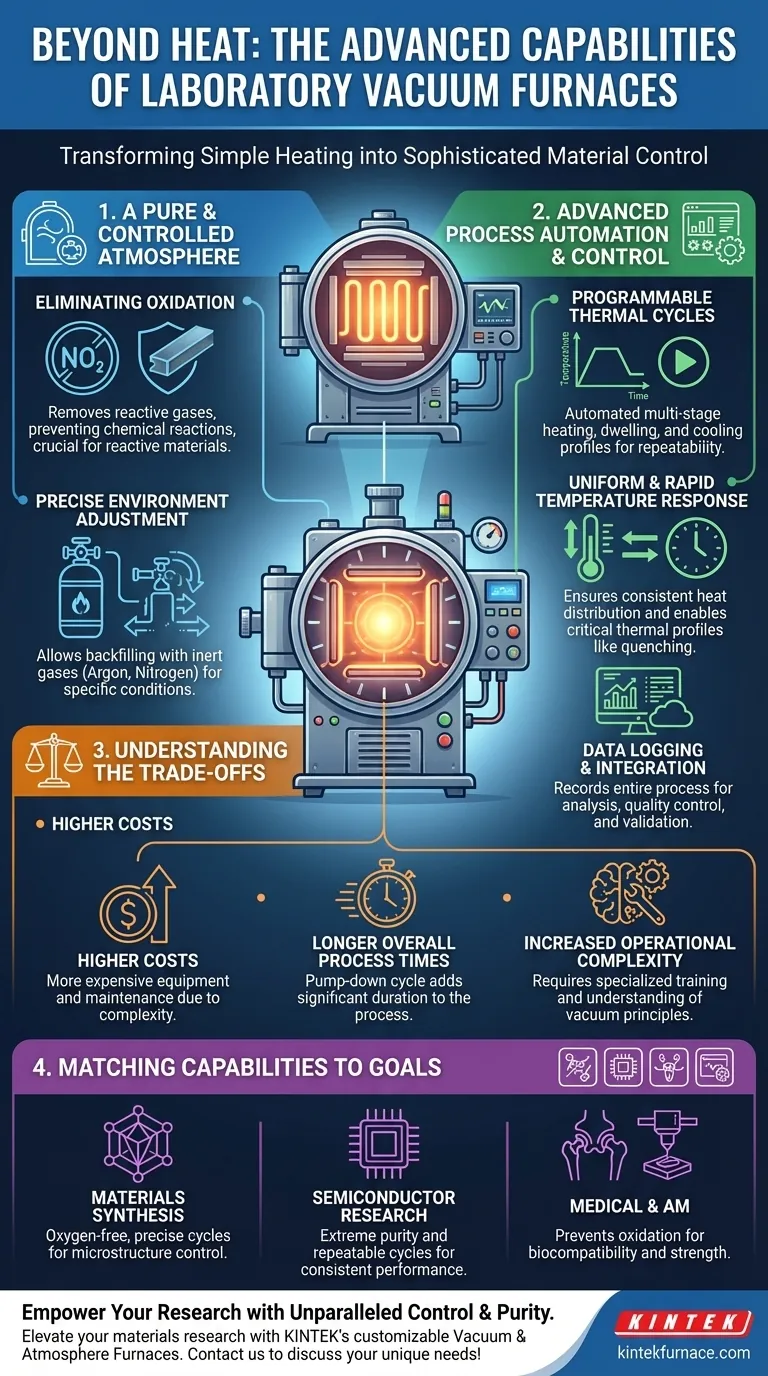

La capacité fondamentale : une atmosphère pure et contrôlée

La caractéristique déterminante d'un four à vide est sa capacité à éliminer l'atmosphère — et ses contaminants — de l'équation. Cela débloque des capacités de traitement impossibles dans un four standard.

Élimination de l'oxydation et de la contamination

En pompant la chambre sous vide, la quasi-totalité de l'oxygène et des autres gaz réactifs est éliminée. Cela prévient l'oxydation et d'autres réactions chimiques indésirables qui se produiraient autrement à haute température.

Cet environnement sans oxygène est essentiel pour le traitement des métaux réactifs, de certaines céramiques et d'autres matériaux sensibles, garantissant leur pureté chimique et leur intégrité structurelle.

Ajustement de l'environnement avec précision

Les fours à vide modernes permettent un ajustement précis du degré de vide et peuvent être purgés avec des gaz inertes spécifiques comme l'argon ou l'azote. Cela vous donne un contrôle direct sur les conditions atmosphériques exactes de votre processus.

Les chercheurs peuvent étudier le comportement des matériaux sous des pressions partielles spécifiques ou dans des environnements complètement inertes, permettant le développement de matériaux avancés aux propriétés uniques.

Automatisation et contrôle avancés des processus

Les fours à vide de laboratoire se définissent par leur capacité à exécuter des processus complexes avec une précision et une répétabilité exceptionnelles, grâce à des systèmes de contrôle sophistiqués.

Cycles thermiques programmables

La plupart des unités sont équipées de contrôleurs logiques programmables (PLC) ou de systèmes PID qui automatisent l'ensemble du profil thermique. Vous pouvez programmer plusieurs étapes de rampes de chauffage, de temps de maintien à des températures spécifiques et de vitesses de refroidissement contrôlées.

Cette automatisation garantit que chaque cycle est identique, ce qui est essentiel pour obtenir des résultats expérimentaux reproductibles et des propriétés de matériaux cohérentes dans la production à petite échelle.

Réponse en température uniforme et rapide

Ces fours utilisent des zones de chauffage isolées soigneusement conçues et plusieurs capteurs de température pour assurer une distribution uniforme de la chaleur sur toute la zone de travail. Cela élimine les points chauds ou froids qui pourraient endommager un échantillon.

Ils sont également conçus pour un chauffage et un refroidissement rapides, ce qui non seulement réduit les temps de traitement mais permet également des profils thermiques, comme la trempe, qui sont essentiels pour contrôler la microstructure finale d'un matériau.

Enregistrement des données et intégration du système

De nombreux fours offrent une intégration PC pour le contrôle à distance et, plus important encore, un enregistrement complet des données. Le système peut enregistrer la température, la pression et le débit de gaz tout au long du processus.

Ces données sont inestimables pour l'analyse des processus, le contrôle qualité et la validation des résultats expérimentaux pour publication ou certification. Les fonctions de sécurité comme la protection contre la surchauffe et l'arrêt automatique sont également standard.

Comprendre les compromis

Bien que puissantes, les capacités d'un four à vide s'accompagnent de considérations opérationnelles spécifiques. Les comprendre est essentiel pour justifier son utilisation.

Coûts d'équipement et d'entretien plus élevés

La complexité des pompes à vide, des joints, de la chambre et des systèmes de contrôle rend ces fours significativement plus chers que leurs homologues atmosphériques. L'entretien est également plus complexe, nécessitant des vérifications régulières des joints et des performances du système de vide.

Temps de processus global plus longs

Bien que le chauffage et le refroidissement puissent être rapides, l'obtention d'un vide poussé prend du temps. Le cycle de pompage peut ajouter une durée significative au processus global, en particulier pour les grandes chambres ou lorsque des niveaux de vide élevés sont requis.

Complexité opérationnelle accrue

L'utilisation d'un four à vide exige plus de formation et de soin qu'un four standard. Les utilisateurs doivent comprendre les principes du vide, la détection des fuites et les procédures de chargement appropriées pour garantir à la fois la sécurité et le succès du processus.

Adapter les capacités à votre objectif de recherche

Pour faire le bon choix, alignez les capacités du four avec votre application spécifique.

- Si votre objectif principal est la synthèse de matériaux (par exemple, céramiques avancées, composites) : La capacité à créer un environnement sans oxygène et à exécuter des cycles thermiques précis et multi-étapes est la capacité la plus critique pour contrôler la microstructure et la phase finales.

- Si votre objectif principal est la recherche en semi-conducteurs (par exemple, recuit, diffusion) : Les principaux avantages sont la pureté extrême de l'environnement sous vide et la reproductibilité absolue des cycles thermiques, garantissant des performances de dispositif constantes.

- Si votre objectif principal est les dispositifs médicaux ou la fabrication additive (par exemple, le frittage d'implants, le post-traitement de métaux imprimés en 3D) : La prévention de l'oxydation par le vide est primordiale pour assurer la biocompatibilité, la résistance et l'intégrité de la pièce finale.

En fin de compte, ces capacités intégrées vous permettent d'aller au-delà du simple chauffage et de commencer à concevoir activement les propriétés des matériaux avec un contrôle inégalé.

Tableau récapitulatif :

| Capacité | Caractéristiques clés | Avantages |

|---|---|---|

| Atmosphère pure | Élimination de l'oxygène par le vide, remplissage de gaz inerte | Prévient l'oxydation, permet le traitement des matériaux réactifs |

| Automatisation des processus | Cycles thermiques programmables, chauffage uniforme, réponse rapide | Assure la répétabilité, contrôle la microstructure, réduit les temps de processus |

| Données et sécurité | Enregistrement des données, intégration PC, protection contre la surchauffe | Supporte l'analyse, le contrôle qualité et le fonctionnement sûr |

Prêt à élever votre recherche sur les matériaux avec précision et contrôle ? KINTEK est spécialisé dans les solutions de fours à haute température avancés, y compris les fours à vide et à atmosphère, conçus pour divers besoins de laboratoire. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation poussée pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos processus et fournir des résultats fiables et reproductibles !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Pourquoi un four à tube sous vide de haute précision est-il essentiel pour le graphène CVD ? Maîtriser le contrôle de la croissance et la pureté

- Quelles sont les applications industrielles et de recherche des fours tubulaires ? Découvrez des solutions de traitement thermique précises