Absolument. Le Four de Fusion sous Vide Poussé n'est pas seulement adapté aux applications de recherche ; c'est un outil fondamental dans la science des matériaux et la métallurgie modernes. Sa valeur principale réside dans sa capacité à créer un environnement ultra-propre et hautement contrôlable, essentiel pour développer et étudier des matériaux de haute performance où la pureté et la composition précise sont non négociables.

La force fondamentale d'un four de fusion sous vide en milieu de recherche est son pouvoir d'isoler les variables. En éliminant la contamination atmosphérique et en contrôlant la pression, il permet aux chercheurs d'étudier les propriétés intrinsèques d'un matériau et de développer de nouveaux alliages avec une précision inégalée.

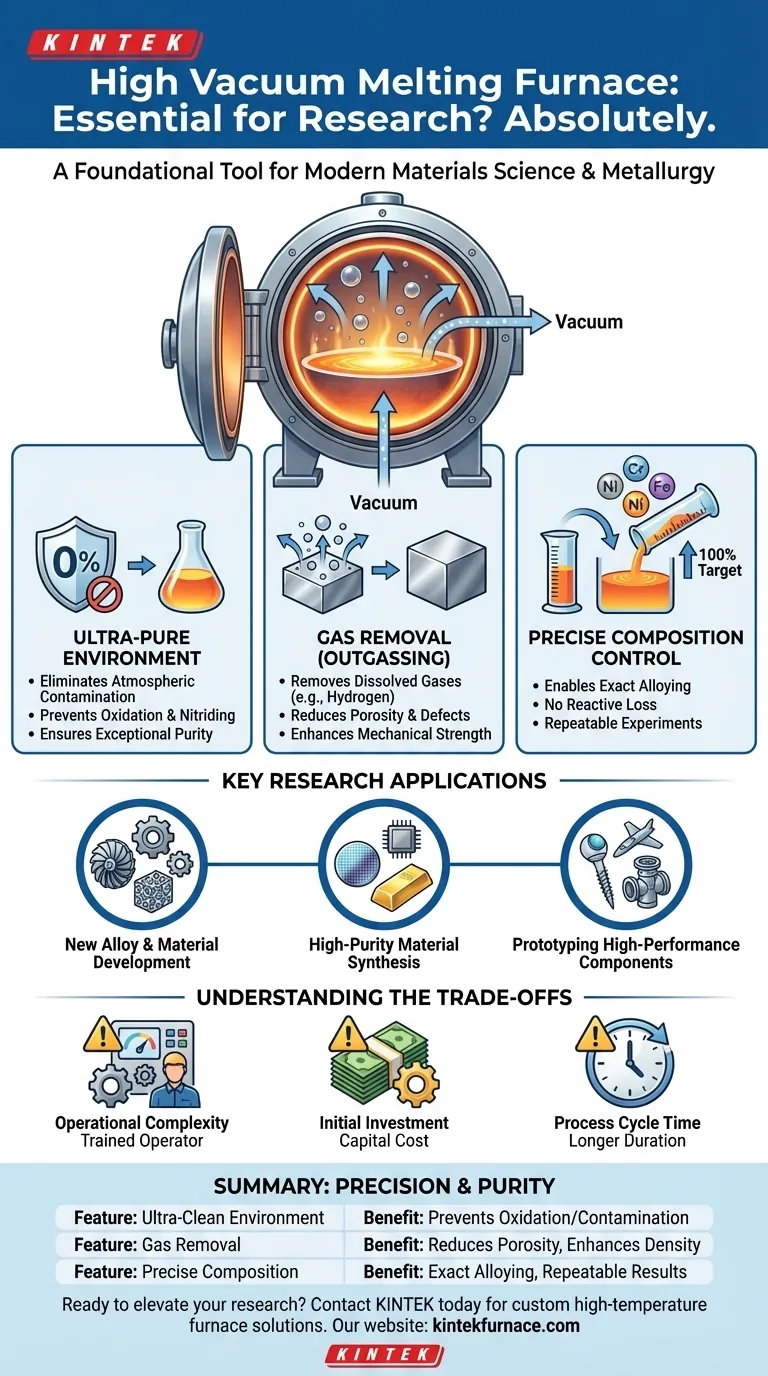

Le Principe Fondamental : Atteindre un Environnement Ultra-Pur

La caractéristique déterminante de ce four est sa chambre à vide. Cette fonctionnalité n'est pas un simple ajout ; c'est la raison centrale de son utilité en recherche et développement.

Éliminer la Contamination Atmosphérique

Dans un four standard, le métal en fusion est exposé à l'air, qui est composé d'environ 78 % d'azote et de 21 % d'oxygène. Ces gaz réactifs peuvent facilement se dissoudre dans le métal, formant des oxydes et des nitrures indésirables qui compromettent les propriétés finales du matériau.

Un environnement sous vide poussé élimine ces gaz réactifs. Cela empêche l'oxydation et garantit que le produit final est exceptionnellement pur et exempt d'impuretés atmosphériques.

Retirer les Gaz Dissous

De nombreux métaux contiennent des gaz dissous comme l'hydrogène provenant d'étapes de traitement antérieures. Ces gaz peuvent provoquer de la porosité et des défauts internes lors de la solidification du métal, dégradant sévèrement sa résistance mécanique et son intégrité.

Le vide extrait activement ces gaz dissous du métal en fusion, un processus connu sous le nom de dégazage. Il en résulte un matériau plus dense et structurellement plus solide.

Permettre un Contrôle Compositionnel Précis

Lors du développement d'un nouvel alliage, le pourcentage exact de chaque élément est crucial. Sous vide, les chercheurs peuvent introduire des quantités précises d'éléments d'alliage sans risquer qu'ils ne réagissent avec l'atmosphère.

Cela garantit que la composition finale du matériau est exactement celle prévue, permettant des expériences reproductibles et la création d'alliages avec des tolérances de composition très serrées.

Applications de Recherche Clés

La capacité du four à produire des matériaux ultra-propres et définis avec précision le rend indispensable dans de nombreux domaines de la recherche avancée.

Développement de Nouveaux Alliages et Matériaux

Les chercheurs utilisent des fours sous vide pour créer de nouveaux matériaux à partir de zéro. Cela inclut les superalliages à haute température pour les moteurs à réaction, les aciers spéciaux pour les usages industriels exigeants, et les métaux amorphes (verres métalliques).

L'environnement contrôlé est également vital pour la synthèse de matériaux sensibles comme les supraconducteurs et les céramiques avancées, où même des traces d'impuretés peuvent ruiner les propriétés souhaitées.

Synthèse de Matériaux de Haute Pureté

Les industries telles que l'électronique et les semi-conducteurs dépendent de matériaux de la plus haute pureté possible. La fusion sous vide est une étape clé dans le raffinage des métaux pour produire le silicium, le germanium et d'autres matériaux de haute pureté requis pour la fabrication de micropuces.

Elle est également utilisée dans le raffinage des métaux précieux et la création des alliages mères utilisés en bijouterie et en monnayage.

Prototypage de Composants Haute Performance

Pour la recherche appliquée dans l'aérospatiale, le biomédical et l'énergie, le four est utilisé pour couler des pièces prototypes. La combinaison de pureté et de faible porosité est critique pour les composants qui doivent résister à des contraintes extrêmes, à des températures élevées ou à des environnements corrosifs.

Les exemples incluent le moulage de pales de turbine, d'implants médicaux et de vannes complexes pour le secteur de l'énergie.

Comprendre les Compromis

Bien que technologiquement très puissante, cette technologie est un outil spécialisé comportant des considérations spécifiques. Une évaluation objective nécessite de reconnaître ses exigences opérationnelles.

Complexité Opérationnelle

Un four sous vide poussé n'est pas un simple appareil « prêt à l'emploi ». Il nécessite des opérateurs formés qui comprennent la technologie du vide, la métallurgie et les protocoles de sécurité spécifiques impliqués. L'entretien approprié des pompes à vide et des joints est essentiel pour un fonctionnement fiable.

Investissement Initial

L'ingénierie de précision, les systèmes de vide et l'électronique de contrôle font de ces fours un investissement en capital important. Le coût doit être mis en balance avec les besoins de recherche spécifiques et la valeur des données et des matériaux qu'il peut produire.

Temps de Cycle du Processus

Atteindre un vide poussé prend du temps. Le cycle complet du processus — y compris le chargement, l'évacuation jusqu'au niveau de vide cible, la fusion, la coulée et le refroidissement — peut être plus long que pour un simple four atmosphérique. Cela peut impacter le débit des laboratoires ayant un volume d'échantillons important.

Faire le Bon Choix pour Votre Recherche

Votre décision d'utiliser un Four de Fusion sous Vide Poussé doit être guidée par les objectifs spécifiques de votre projet.

- Si votre objectif principal est la science fondamentale des matériaux : La capacité du four à éliminer les variables et à produire des matériaux ultra-purs est absolument essentielle pour découvrir les propriétés intrinsèques.

- Si votre objectif principal est le développement de nouveaux alliages haute performance : Le contrôle compositionnel précis et la protection contre l'oxydation sont les caractéristiques les plus critiques pour votre travail.

- Si votre objectif principal est l'optimisation des processus ou le prototypage de composants : La capacité à créer des pièces moulées denses et sans gaz qui imitent les résultats à l'échelle industrielle en fait un outil inestimable pour la R&D appliquée.

En fin de compte, le Four de Fusion sous Vide Poussé permet aux chercheurs de dépasser les limites de la fusion conventionnelle et d'explorer le véritable potentiel des matériaux.

Tableau Récapitulatif :

| Caractéristique | Avantage pour la Recherche |

|---|---|

| Environnement Ultra-Propre | Prévient l'oxydation et la contamination pour une synthèse de matériaux pure |

| Élimination des Gaz (Dégazage) | Réduit la porosité, améliorant la densité et la résistance du matériau |

| Contrôle Compositionnel Précis | Permet un alliage exact pour des expériences reproductibles et la création de nouveaux matériaux |

| Applications Clés | Développement d'alliages, synthèse de matériaux de haute pureté, prototypage |

| Considérations | Coût initial plus élevé, complexité opérationnelle, temps de cycle plus longs |

Prêt à élever votre recherche par la précision et la pureté ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à la science des matériaux et à la métallurgie. Notre gamme de produits, y compris les fours à Muffle, à Tube, Rotatifs, les fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous développiez de nouveaux alliages, synthétisiez des matériaux de haute pureté ou prototypiez des composants haute performance, nos fours offrent les environnements ultra-propres et contrôlés essentiels aux découvertes révolutionnaires. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et vous fournir une solution personnalisée !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire