À la base, le brasage sous vide est un processus d'assemblage de haute pureté où les composants métalliques sont liés ensemble à l'aide d'un métal d'apport avec un point de fusion plus bas. L'opération entière se déroule à l'intérieur d'un four sous vide, qui élimine les contaminants atmosphériques comme l'oxygène, empêchant l'oxydation et résultant en un joint exceptionnellement propre, solide et métallurgiquement sain sans faire fondre les composants de base eux-mêmes.

L'idée cruciale est que le brasage sous vide tire parti de l'absence d'atmosphère comme sa plus grande force. En éliminant l'oxygène et les autres gaz réactifs, le processus élimine le besoin de flux chimiques, permettant la création de joints complexes de haute intégrité qui seraient impossibles à réaliser avec les méthodes conventionnelles.

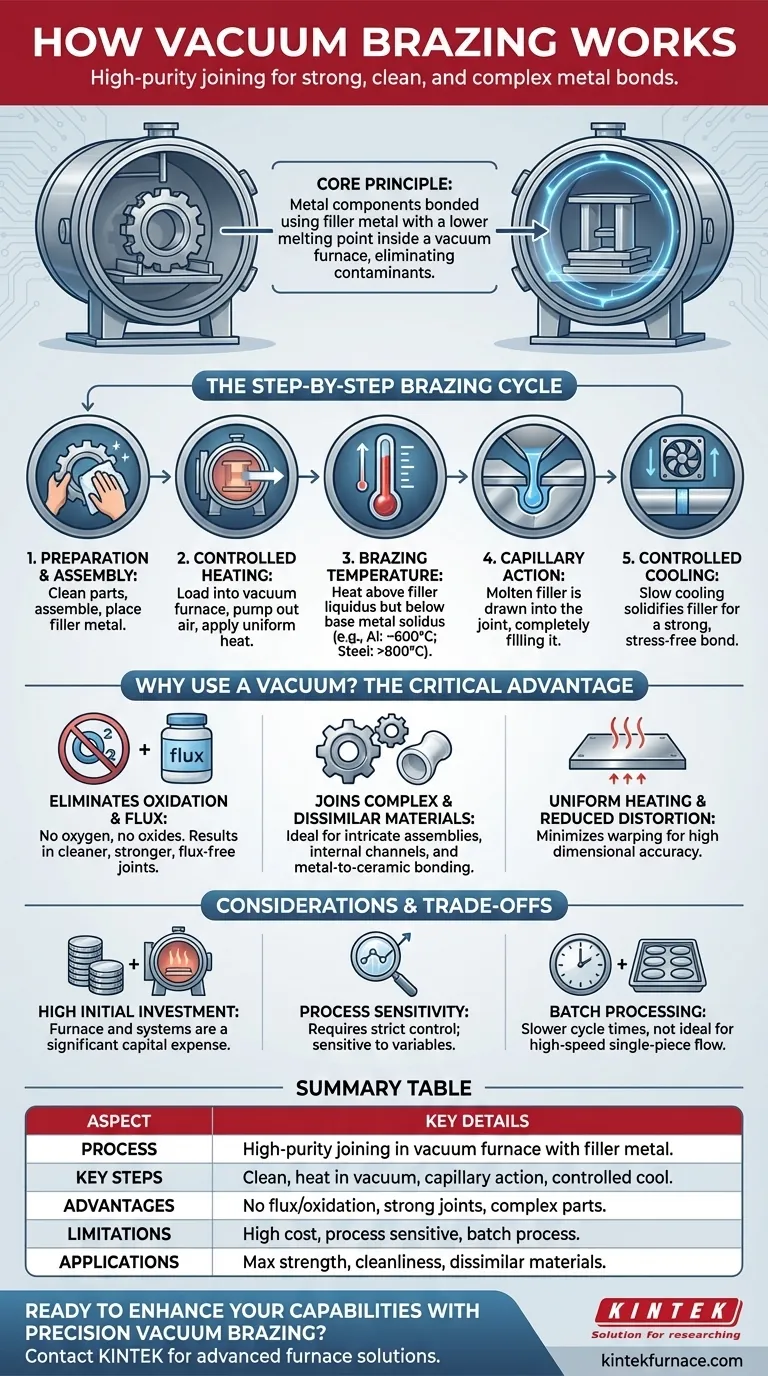

Le cycle de brasage étape par étape

Le processus de brasage sous vide est un cycle thermique précisément contrôlé. Chaque étape est critique pour obtenir un joint réussi et fiable.

1. Préparation et assemblage méticuleux

Avant tout chauffage, les composants doivent être soigneusement nettoyés pour éliminer toute huile, graisse et oxydes de surface.

Les pièces sont ensuite assemblées dans leur configuration finale. Le métal d'apport, souvent une fine feuille ou une pâte, est placé au niveau ou près de la ligne de joint.

2. La phase de chauffage contrôlé

Les pièces assemblées sont chargées dans un four sous vide. La chambre du four est scellée, et de puissantes pompes retirent l'air pour créer un environnement de vide poussé.

La chaleur est ensuite appliquée de manière lente et contrôlée. Ce chauffage uniforme minimise les contraintes thermiques et empêche la déformation des composants.

3. Atteindre la température de brasage : liquidus vs. solidus

Le four chauffe l'assemblage à une température de brasage spécifique. Cette température est soigneusement choisie pour être supérieure au point de liquidus (complètement fondu) du métal d'apport mais inférieure au point de solidus (commence à fondre) des matériaux de base.

Les plages de température varient considérablement selon les matériaux. Par exemple, les alliages d'aluminium sont brasés autour de 580-620°C, tandis que les aciers inoxydables et les superalliages nécessitent des températures de 800°C à plus de 1150°C.

4. L'action capillaire : le moteur du joint

Une fois que le métal d'apport fond, un puissant phénomène physique appelé action capillaire prend le relais. Le métal fondu est aspiré dans l'espace étroit entre les surfaces d'accouplement, remplissant complètement le joint.

Pensez à la façon dont une serviette en papier absorbe l'eau dans ses fibres – le même principe attire le métal fondu dans le joint, assurant une couverture complète.

5. Refroidissement contrôlé pour l'intégrité du joint

Après une courte "immersion" à la température de brasage pour s'assurer que le métal d'apport a entièrement coulé, l'assemblage est lentement et de manière contrôlée refroidi.

Ce refroidissement lent solidifie le métal d'apport, créant une liaison métallurgique forte. Il empêche également l'introduction de contraintes résiduelles qui pourraient compromettre la résistance et la stabilité dimensionnelle de la pièce.

Pourquoi utiliser le vide ? L'avantage critique

L'utilisation du vide n'est pas fortuite ; c'est la caractéristique déterminante qui confère au processus ses capacités uniques.

Élimination de l'oxydation sans flux

Dans une atmosphère normale, le chauffage des métaux crée une couche d'oxyde qui agit comme une barrière, empêchant le métal d'apport de se lier correctement. Le brasage traditionnel utilise un flux chimique pour dissoudre cet oxyde.

Un four sous vide élimine simplement l'oxygène, empêchant la formation d'oxydes en premier lieu. Il en résulte des joints plus propres et plus solides, sans risque d'inclusion de flux, ce qui peut provoquer de la corrosion.

Assemblage de matériaux complexes et dissemblables

L'environnement propre et sans flux du brasage sous vide est idéal pour assembler des matériaux chimiquement sensibles ou dissemblables, comme le métal à la céramique.

Il permet également le brasage d'assemblages très complexes avec des canaux internes qu'il serait impossible de nettoyer des résidus de flux.

Chauffage uniforme et distorsion réduite

Un four assure un chauffage extrêmement uniforme de l'ensemble de l'assemblage. Cela minimise les gradients de température, qui sont une cause principale de déformation et de distorsion des pièces, assurant une grande précision dimensionnelle.

Comprendre les compromis et les considérations

Bien que puissant, le brasage sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Investissement initial élevé

Les fours sous vide et les systèmes de pompage de haute pureté associés représentent une dépense en capital importante. Cela rend le processus plus coûteux au départ que de nombreuses autres méthodes d'assemblage.

Sensibilité du processus

La qualité du joint final est très sensible aux variables du processus. Un nettoyage incorrect, un mauvais ajustement des pièces ou des profils thermiques erronés peuvent facilement entraîner des défaillances de pièces. Le succès exige un contrôle strict du processus.

Limitations du traitement par lots

Le brasage sous vide est un processus par lots. Le chargement, la mise sous vide, le déroulement du cycle thermique et le refroidissement peuvent prendre plusieurs heures. Il n'est pas bien adapté à la production à grande vitesse et en flux continu, pièce par pièce.

Faire le bon choix pour votre application

Utilisez ces lignes directrices pour déterminer si le brasage sous vide convient à votre projet.

- Si votre objectif principal est une résistance et une propreté maximales du joint : Le brasage sous vide est supérieur, car il crée des joints sans oxyde et sans flux, avec une résistance similaire à celle du métal de base.

- Si votre objectif principal est d'assembler des géométries complexes ou des matériaux dissemblables : Le processus est exceptionnellement bien adapté aux assemblages complexes et au collage de matériaux tels que les métaux aux céramiques.

- Si votre objectif principal est une production à grand volume de pièces simples, sensible aux coûts : Vous devriez évaluer attentivement si les avantages en termes de performances justifient le coût plus élevé et les temps de cycle plus lents par rapport au brasage au chalumeau ou au soudage.

En comprenant ces principes fondamentaux, vous pouvez déterminer avec confiance quand cette technique avancée est la solution optimale pour votre défi d'ingénierie.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Assemblage de haute pureté dans un four sous vide utilisant un métal d'apport dont le point de fusion est inférieur à celui du matériau de base |

| Étapes clés | 1. Nettoyage et assemblage 2. Chauffage contrôlé sous vide 3. Température de brasage (au-dessus du liquidus du métal d'apport) 4. L'action capillaire remplit le joint 5. Refroidissement contrôlé |

| Avantages | Pas d'oxydation ni de flux, joints solides, adapté aux géométries complexes et aux matériaux dissemblables |

| Limitations | Coût initial élevé, sensibilité du processus, le traitement par lots n'est pas idéal pour la production à grand volume |

| Applications | Idéal pour une résistance maximale, la propreté et l'assemblage de métaux à des céramiques ou des pièces complexes |

Prêt à améliorer les capacités de votre laboratoire avec le brasage de précision sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une forte personnalisation approfondie pour répondre aux exigences expérimentales uniques. Que vous travailliez avec des assemblages complexes ou des matériaux dissemblables, notre expertise garantit des joints propres et solides sans flux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos projets avec un équipement fiable et performant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?