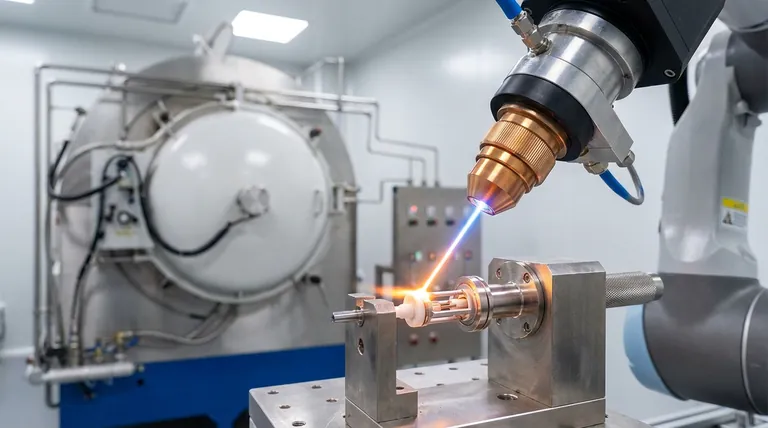

Le brasage actif au laser surpasse le brasage traditionnel au four dans la fabrication des traversées de capteurs micro-énergétiques, principalement grâce à sa capacité à fournir une énergie localisée et de haute précision. Contrairement au brasage au four, qui expose l'ensemble de l'assemblage à des températures élevées, le brasage au laser concentre la chaleur strictement sur l'interface de la jonction. Cette approche ciblée fait fondre l'alliage de brasage tout en gardant les composants métalliques environnants relativement froids, minimisant ainsi considérablement la déformation thermique.

En dissociant le processus de scellage du chauffage global du composant, le brasage actif au laser élimine les contraintes thermiques macroscopiques typiques du traitement au four. Cela garantit l'intégrité dimensionnelle des micro-capteurs sensibles et améliore considérablement leur fiabilité sous cyclage thermique.

La physique de l'apport d'énergie localisé

Application précise de l'énergie

Le brasage actif au laser utilise un faisceau focalisé pour apporter de l'énergie avec une extrême précision. Cela permet aux fabricants de cibler la zone spécifique où le scellage est requis sans affecter le reste de l'assemblage.

Minimisation de la zone affectée par la chaleur

Un avantage essentiel de cette méthode est la création d'une zone affectée par la chaleur (ZAT) extrêmement petite. Dans le brasage traditionnel au four, l'ensemble du composant atteint la température de brasage, modifiant les propriétés du matériau globalement. Le brasage au laser confine ces changements microstructuraux à la zone de jonction immédiate.

Contrôle de l'élévation globale de la température

Étant donné que l'apport d'énergie est très localisé, l'élévation globale de la température des composants métalliques est minimisée. La majeure partie du micro-capteur reste à une température bien inférieure au point de fusion de l'alliage de brasage, protégeant les éléments internes sensibles des dommages thermiques.

Atténuation des contraintes et de la déformation

Réduction des contraintes thermiques macroscopiques

Le principal facteur d'échec dans le brasage traditionnel est la contrainte causée par l'expansion puis la contraction des pièces métalliques lors de leur chauffage et refroidissement global. Le brasage actif au laser réduit considérablement cette contrainte thermique macroscopique causée par la contraction des métaux.

Amélioration de la précision dimensionnelle

Lorsque la majeure partie du composant ne se dilate pas de manière significative, la géométrie de la pièce finie reste stable. Il en résulte une précision dimensionnelle supérieure, essentielle pour les tolérances serrées requises dans les traversées de capteurs micro-énergétiques.

Amélioration de la fiabilité à long terme

Endurance au cyclage thermique

Les jonctions formées avec des contraintes résiduelles élevées sont sujettes à la défaillance lorsqu'elles sont soumises à des changements de température opérationnels. En minimisant les contraintes initiales lors de la fabrication, le brasage au laser améliore la fiabilité au cyclage thermique de la jonction.

Intégrité du scellage

La fusion localisée permet de former un joint hermétique sans risque de déformation des surfaces de contact. Cela garantit une barrière constante et étanche, essentielle aux performances du capteur.

Comprendre les compromis

Exigences de ligne de visée

Bien que le brasage au laser offre une précision, il nécessite un accès direct à la jonction. Contrairement au brasage au four, qui chauffe par convection ou rayonnement dans une chambre, le faisceau laser doit avoir un chemin physique dégagé vers l'alliage de brasage.

Complexité du processus

L'obtention de "l'apport d'énergie de haute précision" décrit nécessite des systèmes de contrôle sophistiqués. Cela introduit un niveau de complexité de processus concernant l'alignement et la focalisation du faisceau qui est généralement plus élevé que la nature "batch and bake" du brasage au four.

Faire le bon choix pour votre objectif

Pour déterminer si le brasage actif au laser est la bonne solution de fabrication pour votre application spécifique, considérez vos métriques prioritaires :

- Si votre priorité absolue est la stabilité dimensionnelle : Le brasage au laser est le choix supérieur car il empêche la contraction globale des métaux qui déforme les composants.

- Si votre priorité absolue est la longévité des composants : La réduction des contraintes thermiques macroscopiques fournie par le brasage au laser se traduira directement par de meilleures performances lors des cyclages thermiques répétitifs.

Pour les capteurs micro-énergétiques où la précision est non négociable, la capacité d'isoler la chaleur est le facteur le plus critique pour assurer le succès de la fabrication.

Tableau récapitulatif :

| Caractéristique | Brasage Actif au Laser | Brasage Traditionnel au Four |

|---|---|---|

| Apport de chaleur | Très localisé (point focal) | Global (composant entier) |

| Contrainte thermique | Contrainte macroscopique minimale | Forte contrainte due à la contraction |

| Zone affectée par la chaleur | Extrêmement petite | Grande / Globale |

| Précision dimensionnelle | Stabilité supérieure | Risque élevé de déformation |

| Sécurité du composant | Protège les pièces sensibles à la chaleur | Risque de dommages thermiques |

| Complexité | Élevée (nécessite une ligne de visée) | Plus faible (traitement par lots) |

Élevez la précision de votre fabrication avec KINTEK

Vous êtes confronté à des problèmes de déformation thermique dans vos assemblages de micro-capteurs ? KINTEK fournit la technologie thermique de pointe nécessaire pour garantir que vos composants répondent aux tolérances dimensionnelles les plus strictes. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos besoins uniques en laboratoire ou industriels. Que vous ayez besoin d'un chauffage localisé précis ou d'un brasage au four sous atmosphère contrôlée, nos experts sont là pour vous aider à optimiser votre processus pour une fiabilité maximale.

Prêt à améliorer l'efficacité de votre laboratoire et la longévité de vos produits ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée !

Références

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

Les gens demandent aussi

- Comment le réglage du four de frittage à haute température influence-t-il la microstructure du BaTiO3 ? Optimiser les performances de pulvérisation

- Quels sont les avantages du processus d'utilisation d'une étuve sous vide pour le séchage des boues d'électrodes ? Qualité supérieure par rapport au séchage par projection

- Comment les chambres à vide et les systèmes de chauffage préparent-ils les échantillons d'alliage de zirconium ? Atteindre une concentration d'hydrogène précise

- Pourquoi un système de dégazage sous vide poussé est-il essentiel pour les échantillons de poudre ? Assurer des données précises sur l'adsorption de l'eau

- Quels types de composants sont couramment fabriqués en graphite pour les applications de fours sous vide ? Découvrez les solutions haute température

- Comment le processus de recuit dans un four à haute température modifie-t-il le MoS2 ? Optimiser les performances thermoélectriques

- Pourquoi un four de traitement thermique sous vide poussé est-il nécessaire pour le recuit sous vide des revêtements HEA ? Assurer la stabilité chimique

- D'une manière ou d'une autre, un système de frittage par plasma d'étincelles (SPS) inhibe la croissance des grains ? Obtenir des nanostructures de précision