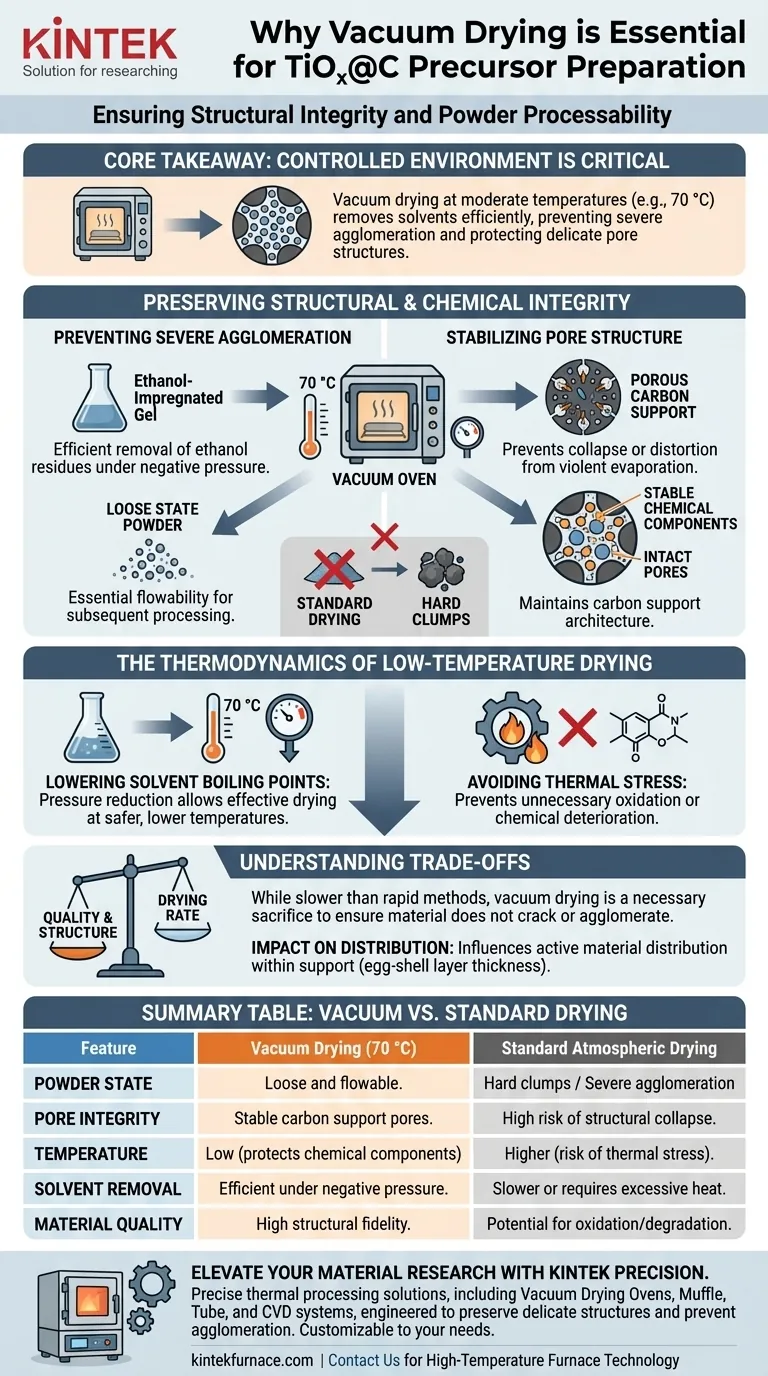

La préparation des précurseurs TiOx@C nécessite un four de séchage sous vide pour éliminer efficacement les solvants tels que l'éthanol à des températures modérées (spécifiquement autour de 70 °C) sans endommager la structure composite. Cet environnement contrôlé est essentiel pour prévenir une forte agglomération du matériau et maintenir la stabilité des composants chimiques nichés dans les pores du support carboné, garantissant ainsi que la poudre finale reste lâche et manipulable.

Point clé à retenir Le séchage sous vide permet l'évaporation des solvants à pression réduite, ce qui abaisse considérablement la température requise pour le séchage. Cela protège le précurseur TiOx@C de l'effondrement structurel et de l'agglomération, préservant l'intégrité des pores de carbone et garantissant que le matériau reste dans un état lâche et de haute qualité.

Préservation de l'intégrité structurelle et chimique

Prévention d'une forte agglomération

Pour les précurseurs TiOx@C, l'état physique de la poudre finale est primordial. Les méthodes de séchage standard entraînent souvent le collage des particules, formant des amas durs.

Un four de séchage sous vide empêche cette forte agglomération. En éliminant les solvants en douceur sous pression négative, le processus produit une poudre précurseur qui reste dans un état lâche. Cette fluidité est essentielle pour toute étape de traitement ultérieure.

Stabilisation de la structure poreuse

Le "C" dans TiOx@C fait référence à un support carboné, qui repose sur une architecture poreuse spécifique pour fonctionner efficacement.

L'environnement sous vide maintient la stabilité des composants chimiques au sein de ces pores du support carboné. Il empêche l'effondrement ou la déformation de la structure interne qui peut survenir lorsque les solvants s'évaporent violemment ou à des températures élevées.

Manipulation des gels imprégnés d'éthanol

Le précurseur commence souvent sous forme d'un mélange de gel imprégné d'éthanol.

Le séchage sous vide est particulièrement adapté à cette phase car il permet l'élimination efficace des résidus d'éthanol. Il garantit que le gel se transforme en poudre solide sans retenir de solvants qui pourraient interférer avec les étapes ultérieures de pyrolyse ou de frittage.

La thermodynamique du séchage à basse température

Abaissement des points d'ébullition des solvants

L'avantage fondamental de cette méthode réside dans la relation entre la pression et la température. En réduisant la pression à l'intérieur du four, le point d'ébullition des solvants comme l'éthanol chute considérablement.

Cela permet un séchage efficace à 70 °C, une température sans danger pour le précurseur mais qui serait inefficace pour l'élimination des solvants à pression atmosphérique normale.

Éviter les contraintes thermiques

La chaleur est souvent l'ennemi des hybrides organiques-inorganiques délicats.

En maintenant la température du processus à un niveau bas (par exemple, 70 °C), vous évitez le risque d'oxydation inutile ou de dégradation chimique. Cela garantit que l'espèce TiOx ne subit pas de changements de phase ou de dégradation indésirables avant le chauffage contrôlé des étapes de synthèse finales.

Comprendre les compromis

Vitesse de séchage vs. Qualité

Bien que le séchage sous vide offre une préservation structurelle supérieure, il est généralement plus lent que les techniques de séchage convectif rapide.

La pression réduite atténue la pénétration profonde des liquides, mais le taux d'élimination de l'humidité est plus graduel. C'est un sacrifice nécessaire pour garantir que le matériau ne se fissure pas ou ne s'agglomère pas, mais cela demande plus de patience que le séchage par soufflage.

Impact sur la distribution

La méthode de séchage influence la manière dont les matériaux actifs sont distribués au sein du support.

Le séchage sous vide aboutit généralement à une distribution de matériau actif (souvent appelée épaisseur de la couche d'œuf) qui se situe entre le séchage normal au four et le séchage rapide. Vous devez vous assurer que ce profil de distribution spécifique correspond à vos objectifs de performance électrochimique.

Faire le bon choix pour votre objectif

Pour optimiser la préparation de vos précurseurs TiOx@C, considérez vos priorités spécifiques :

- Si votre objectif principal est la fidélité structurelle : Privilégiez le séchage sous vide pour éviter l'effondrement des pores et garantir la stabilité des composants chimiques à l'intérieur du support carboné.

- Si votre objectif principal est la processabilité de la poudre : Utilisez le séchage sous vide pour garantir une poudre lâche et non agglomérée, facile à manipuler dans les étapes ultérieures.

Le séchage sous vide n'est pas seulement une étape de séchage ; c'est une stratégie de préservation structurelle qui définit la qualité de votre matériau composite final.

Tableau récapitulatif :

| Caractéristique | Séchage sous vide (70 °C) | Séchage atmosphérique standard |

|---|---|---|

| État de la poudre | Lâche et fluide | Gros amas / Forte agglomération |

| Intégrité des pores | Pores de support carboné stables | Risque élevé d'effondrement structurel |

| Température | Basse (protège les composants chimiques) | Plus élevée (risque de contrainte thermique) |

| Élimination des solvants | Efficace sous pression négative | Plus lent ou nécessite une chaleur excessive |

| Qualité du matériau | Haute fidélité structurelle | Potentiel d'oxydation/dégradation |

Élevez votre recherche de matériaux avec la précision KINTEK

Le traitement thermique précis est le fondement des composites TiOx@C haute performance. KINTEK fournit des solutions de laboratoire de pointe, notamment des fours de séchage sous vide, des fours à moufle, des fours tubulaires et des systèmes CVD, spécialement conçus pour préserver les structures poreuses délicates et prévenir l'agglomération.

Soutenus par une R&D et une fabrication expertes, nos équipements sont entièrement personnalisables pour répondre aux exigences uniques de votre synthèse de matériaux avancés. Ne faites aucun compromis sur l'intégrité structurelle — contactez-nous dès aujourd'hui pour découvrir comment notre technologie de four à haute température peut optimiser le flux de travail et les résultats de votre laboratoire.

Guide Visuel

Références

- Zihan Wei, Guisheng Li. Highly Dispersed Pt on TiOx Embedded in Porous Carbon as Electrocatalyst for Hydrogen Evolution Reaction. DOI: 10.3390/catal15050487

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Que sont les gaz inertes et pourquoi sont-ils utilisés dans les fours sous vide ? Améliorer la qualité des matériaux et le contrôle des processus

- Comment le frittage sous vide améliore-t-il l'état de surface ? Obtenez des résultats supérieurs et sans oxyde

- Comment les fours sous vide à haute température sont-ils utilisés dans la recherche scientifique ? Débloquez une synthèse de matériaux pure et contrôlée

- Quelles sont les caractéristiques de sécurité améliorées dans les fours sous vide ? Découvrez la prévention intrinsèque des incendies et explosions

- Quels types de procédés de traitement thermique sont effectués dans les fours sous vide ? Obtenez un contrôle métallurgique et une qualité supérieurs

- Pourquoi un système sous vide doit-il maintenir un vide poussé lors du frittage de l'Al2O3-TiC ? Assurer l'intégrité et la densité du matériau

- Comment les domaines d'application influencent-ils le choix entre les fours à vide et les fours à atmosphère ? Choisissez le bon four pour vos besoins

- Quel rôle joue un four de recuit sous vide dans la synthèse du NCG ? Carbonisation de précision pour les nanomatériaux