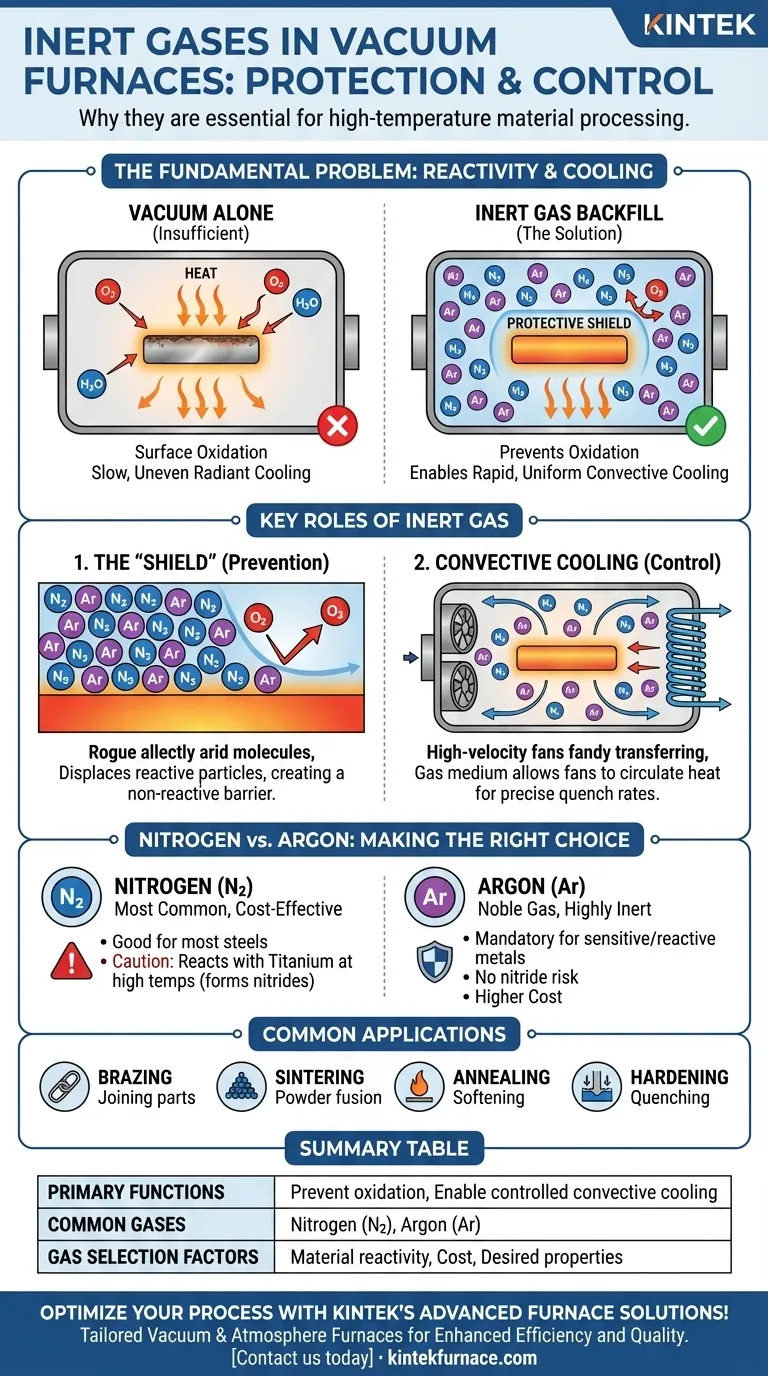

Essentiellement, les gaz inertes sont des couvertures protectrices pour les matériaux au niveau moléculaire. Ce sont des éléments, le plus souvent l'azote et l'argon, qui sont chimiquement non réactifs et ne brûleront ni ne réagiront avec d'autres matériaux. Dans les fours sous vide, ils sont utilisés pour deux raisons principales : pour prévenir les réactions chimiques indésirables comme l'oxydation à haute température et pour fournir un milieu permettant de contrôler la vitesse de refroidissement après la fin du cycle de chauffage.

Alors qu'un vide est excellent pour éliminer les molécules d'air réactives, il est aussi un excellent isolant. Les gaz inertes résolvent ce problème en créant une atmosphère non réactive qui non seulement protège le matériau, mais permet également un refroidissement rapide et uniforme par convection, un processus impossible dans un vide pur.

Le Problème Fondamental : La Réactivité à Haute Température

Le défi principal de tout processus thermique à haute température, tel que le brasage ou le recuit, est que la chaleur agit comme un catalyseur. Elle accélère considérablement les réactions chimiques entre un matériau et son environnement.

Pourquoi le Vide n'est pas Toujours Suffisant

Un four sous vide fonctionne en pompant l'air, ce qui élimine la grande majorité des particules réactives comme l'oxygène. C'est la première étape et la plus critique pour créer un environnement de traitement propre.

Cependant, même un "vide poussé" n'est pas un vide parfait. Des traces d'oxygène et de vapeur d'eau subsistent toujours. Pour de nombreux matériaux sensibles, ces quelques particules restantes sont suffisantes pour provoquer une oxydation de surface néfaste lorsqu'elles sont chauffées à des températures extrêmes.

Le Rôle du Gaz Inerte comme "Bouclier"

L'introduction d'un gaz inerte après avoir atteint le vide déplace ces particules réactives restantes. En remplissant la chambre avec un gaz comme l'argon ou l'azote, vous créez une légère pression positive d'une substance complètement non réactive.

Cette atmosphère inerte agit comme une barrière physique, protégeant efficacement le matériau chaud de toute molécule d'oxygène errante et empêchant la dégradation. Elle garantit que la chimie de surface du matériau reste intacte tout au long du processus.

Au-delà de la Protection : Contrôler le Processus de Refroidissement

Les propriétés finales d'un matériau sont déterminées non seulement par la façon dont il est chauffé, mais aussi par la façon dont il est refroidi. C'est là que les gaz inertes jouent leur deuxième rôle, tout aussi critique.

L'Effet Isolé du Vide

Le transfert de chaleur se produit par conduction, convection et rayonnement. Dans le vide quasi parfait d'une chambre de four, la conduction et la convection sont presque entièrement éliminées.

La chaleur ne peut s'échapper de la pièce qu'par rayonnement, ce qui peut être lent et irrégulier. Ce manque de contrôle sur la vitesse de refroidissement (ou "trempe") est souvent inacceptable pour atteindre des propriétés métallurgiques spécifiques comme la dureté et la structure granulaire.

Comment le Gaz Inerte Permet le Refroidissement par Convection

En introduisant un gaz inerte, vous fournissez un milieu pour la convection. Des ventilateurs à grande vitesse à l'intérieur du four peuvent alors faire circuler le gaz, transférant efficacement la chaleur de la pièce.

Cette convection forcée permet un refroidissement rapide et uniforme à une vitesse précisément contrôlée. Cette "trempe au gaz" est fondamentale pour le traitement thermique moderne et n'est possible que grâce au gaz inerte.

Comprendre les Compromis

Le choix du gaz inerte n'est pas arbitraire ; il implique une décision calculée basée sur le matériau traité et le résultat souhaité.

Azote vs. Argon : Réactivité et Coût

L'azote (N2) est le gaz inerte le plus couramment utilisé dans le traitement thermique. Il est très efficace pour la plupart des applications impliquant les aciers et est considérablement moins cher que l'argon.

Cependant, l'azote n'est pas parfaitement inerte dans toutes les conditions. À très haute température, il peut réagir avec certains métaux réactifs comme le titane et certains aciers inoxydables pour former des nitrures, altérant les propriétés du matériau.

L'argon (Ar) est un gaz noble et est chimiquement inerte dans toutes les conditions de four connues. C'est le choix obligatoire lors du traitement de matériaux très sensibles ou réactifs, où le risque de formation de nitrures est inacceptable. Son principal inconvénient est son coût plus élevé.

Applications Courantes des Fours

L'atmosphère contrôlée fournie par les gaz inertes est essentielle pour de nombreux processus industriels :

- Brasage : Assemblage de composants avec un métal d'apport sans oxyder les matériaux de base.

- Frittage : Fusion de poudres métalliques en une masse solide sans impuretés.

- Recuit : Adoucissement d'un métal pour améliorer sa ductilité en soulageant les contraintes internes dans un environnement propre.

- Trempe : Atteindre une dureté spécifique par chauffage contrôlé et trempe rapide au gaz.

Faire le Bon Choix pour Votre Objectif

Le choix de l'atmosphère de four correcte — qu'il s'agisse d'un vide poussé ou d'un remplissage de gaz inerte spécifique — est crucial pour respecter les spécifications de votre matériau.

- Si votre objectif principal est le traitement rentable des aciers courants : Le remplissage à l'azote est la norme pour prévenir l'oxydation et permettre une trempe au gaz contrôlée.

- Si votre objectif principal est le traitement de métaux hautement réactifs comme le titane ou des superalliages spécifiques : L'argon est essentiel pour prévenir la formation de nitrures indésirables, ce qui justifie son coût plus élevé.

- Si votre objectif principal est une pureté maximale avec un refroidissement très lent et doux : Un vide poussé sans remplissage de gaz peut être suffisant, ne dépendant que du transfert de chaleur par rayonnement.

En comprenant les rôles distincts du vide et des gaz inertes, vous obtenez un contrôle précis sur les propriétés finales de votre matériau.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Fonctions Principales | Prévenir l'oxydation ; Permettre un refroidissement contrôlé par convection |

| Gaz Courants | Azote (économique), Argon (très inerte) |

| Applications Clés | Brasage, Frittage, Recuit, Trempe |

| Facteurs de Sélection du Gaz | Réactivité du matériau, Coût, Propriétés métallurgiques souhaitées |

Optimisez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une efficacité et une qualité de matériau améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui