En bref, le choix entre un four à vide et un four à atmosphère est dicté par le fait que votre application nécessite l'élimination complète des gaz réactifs ou l'introduction contrôlée de gaz spécifiques. Les fours à vide sont choisis pour leur pureté et leur capacité à traiter des matériaux très sensibles sans oxydation, tandis que les fours à atmosphère sont utilisés pour modifier activement la chimie de surface d'un matériau ou fournir un environnement protecteur rentable.

La décision ne porte pas sur le four qui est « meilleur », mais sur l'environnement qui est correct pour le résultat souhaité. Un four à vide crée une base quasi parfaitement propre en éliminant l'atmosphère, tandis qu'un four à atmosphère utilise un gaz ou un mélange de gaz spécifique pour créer un environnement réactif ou protecteur conçu à cet effet.

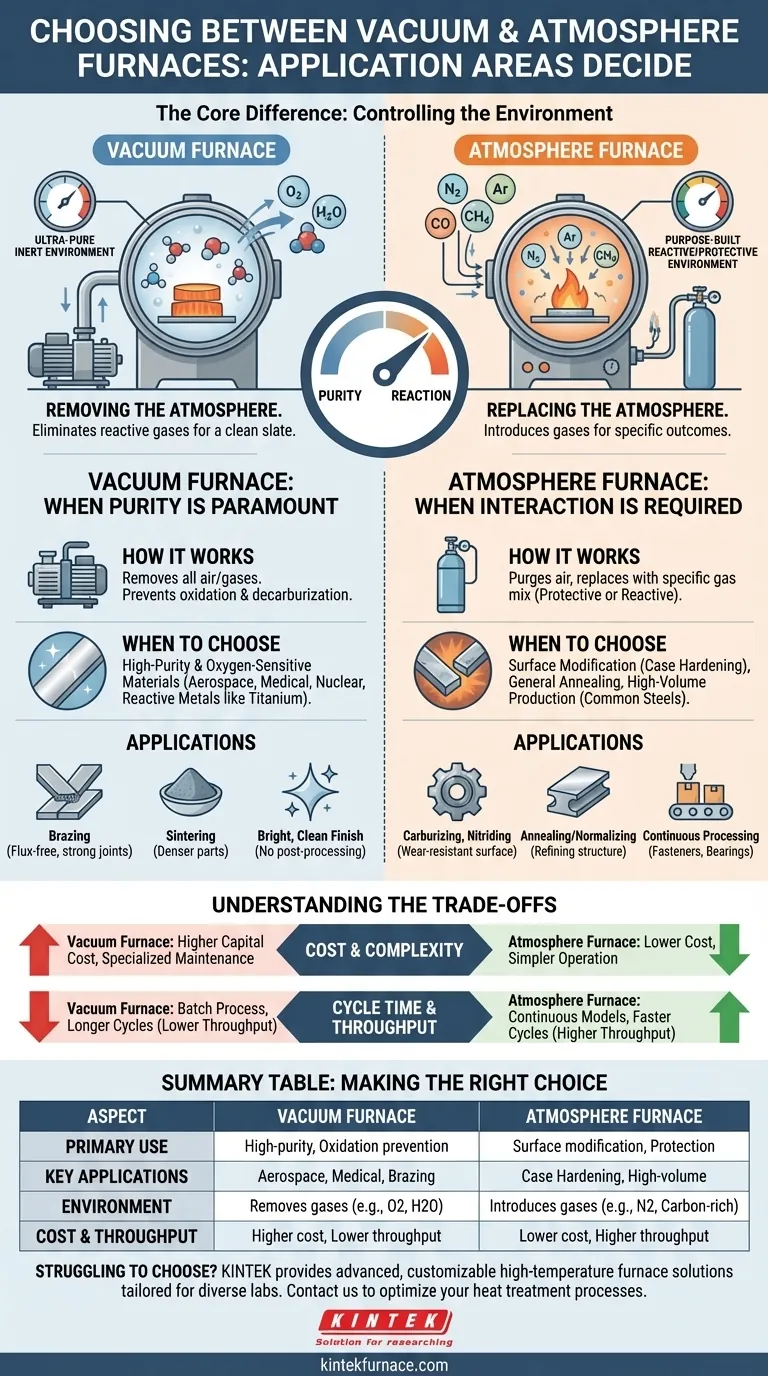

La différence fondamentale : contrôler l'environnement

La distinction fondamentale entre ces deux types de fours réside dans la manière dont ils gèrent l'environnement entourant la pièce en cours de traitement. Ce contrôle est le facteur le plus important pour obtenir les propriétés métallurgiques souhaitées.

Fonctionnement des fours à vide : éliminer l'atmosphère

Un four à vide utilise un système de pompage pour éliminer pratiquement tout l'air et les autres gaz d'une chambre de chauffage scellée. Il ne s'agit pas de créer une « aspiration » mais d'éliminer les molécules – principalement l'oxygène et la vapeur d'eau – qui peuvent réagir avec le matériau à haute température.

Le résultat est un environnement ultra-pur et inerte. Cela empêche les réactions chimiques indésirables telles que l'oxydation et la décarburation, garantissant que l'intégrité du matériau est préservée ou améliorée.

Fonctionnement des fours à atmosphère : remplacer l'atmosphère

Un four à atmosphère fonctionne en purgeant la chambre de l'air ambiant et en la remplaçant par un gaz ou un mélange de gaz soigneusement contrôlé. Cette atmosphère introduite sert un objectif spécifique.

Elle peut être protectrice, utilisant des gaz inertes comme l'azote ou l'argon pour déplacer l'oxygène et prévenir la formation de calamine. Ou elle peut être réactive, utilisant des gaz comme le monoxyde de carbone, le méthane ou l'ammoniac pour diffuser intentionnellement des éléments dans la surface de la pièce afin d'en modifier les propriétés.

Quand choisir un four à vide

Le traitement thermique sous vide est essentiel pour les applications où la pureté, la propreté et la prévention de toute réaction de surface sont primordiales.

Pour les matériaux de haute pureté et sensibles à l'oxygène

Les applications dans les industries aérospatiale, médicale et nucléaire impliquent souvent des métaux réactifs comme le titane, le zirconium et les superalliages à haute résistance. Toute oxydation de surface peut compromettre leurs propriétés mécaniques, rendant la pureté d'un environnement sous vide non négociable.

Pour le brasage et le frittage

Le brasage (assemblage de métaux avec un métal d'apport) sous vide produit des joints exceptionnellement solides et propres sans nécessiter de fondant, qui peut laisser des résidus corrosifs. De même, le frittage (fusion de poudre métallique) sous vide aide à extraire les gaz piégés, ce qui donne une pièce finale plus dense et plus solide.

Pour une finition brillante et propre

Les pièces traitées dans un four à vide ressortent brillantes, propres et sans décoloration. Cela élimine le besoin d'étapes de post-traitement coûteuses et chronophages comme le décapage acide ou le microbillage, qui sont souvent nécessaires après un traitement en atmosphère.

Quand choisir un four à atmosphère

Les fours à atmosphère sont les bêtes de somme de l'industrie, excellant dans les applications à grand volume et les processus qui nécessitent une interaction chimique spécifique avec la surface du matériau.

Pour la modification de surface (trempe superficielle)

C'est le domaine principal des fours à atmosphère. Des procédés tels que la carburation, la nitruration et la carbonitruration nécessitent une atmosphère riche en carbone ou en azote pour diffuser ces éléments à la surface des pièces en acier. Cela crée une couche externe dure et résistante à l'usure tout en conservant un cœur plus tendre et plus résistant.

Pour le recuit et la normalisation généraux

Pour les aciers au carbone et les alliages courants, l'objectif du recuit (adoucissement) ou de la normalisation (affinement de la structure cristalline) est simplement de chauffer et de refroidir correctement la pièce. Une atmosphère simple et inerte d'azote ou de gaz endothermique suffit à prévenir la formation d'une calamine importante et est beaucoup plus rentable qu'un cycle sous vide.

Pour le traitement continu à grand volume

Les fours à atmosphère sont souvent conçus pour un fonctionnement continu, utilisant des convoyeurs ou des mécanismes à poussoir pour déplacer les pièces à travers les zones de chauffage. Cela les rend idéaux pour la production à grand volume de pièces telles que les fixations, les roulements et les composants automobiles, où le débit est un moteur économique clé.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Le choix implique d'équilibrer les exigences du processus avec les réalités opérationnelles et économiques.

Coût et complexité

Les fours à vide ont un coût d'investissement initial plus élevé en raison de leurs systèmes de scellement, de pompage et de contrôle complexes. Ils nécessitent également une maintenance plus spécialisée. Les fours à atmosphère, en particulier pour les processus plus simples, sont généralement moins coûteux à construire et à utiliser.

Contrôle du processus et répétabilité

Les fours à vide offrent un contrôle de processus et une répétabilité supérieurs. Partir d'un vide quasi parfait garantit que chaque cycle est identique et exempt de contamination. Les fours à atmosphère peuvent présenter plus de variabilité en raison de la dynamique du flux de gaz, des fuites et de l'incapacité à purger complètement tous les contaminants.

Temps de cycle et débit

Les fours à atmosphère, en particulier les modèles continus, offrent généralement un débit plus élevé. Les fours à vide sont des outils de traitement par lots, et les cycles peuvent être plus longs en raison du temps nécessaire pour évacuer la chambre et refroidir la charge (souvent avec un refroidissement rapide par gaz haute pression).

Faire le bon choix pour votre application

En fin de compte, le matériau et le résultat souhaité dictent l'environnement de four correct.

- Si votre objectif principal est la pureté absolue et une finition « brillante » : Choisissez un four à vide pour éliminer tout risque d'oxydation, en particulier pour les alliages sensibles ou les assemblages brasés complexes.

- Si votre objectif principal est de modifier intentionnellement la chimie de surface d'une pièce : Choisissez un four à atmosphère pour les processus de trempe superficielle tels que la carburation ou la nitruration.

- Si votre objectif principal est le traitement thermique rentable à grand volume d'aciers courants : Un four à atmosphère fournit un environnement protecteur approprié avec un débit beaucoup plus élevé.

- Si votre objectif principal est le traitement de métaux réactifs comme le titane ou les implants médicaux : Un four à vide est le seul choix pour garantir l'intégrité du matériau requise.

Comprendre l'objectif fondamental de l'environnement – supprimer ou ajouter – est la clé pour sélectionner le bon outil pour votre application spécifique.

Tableau récapitulatif :

| Aspect | Four à vide | Four à atmosphère |

|---|---|---|

| Utilisation principale | Traitement de haute pureté, prévention de l'oxydation | Modification de surface, protection rentable |

| Applications clés | Aérospatiale, médical, brasage, frittage | Trempe superficielle, recuit, production à grand volume |

| Contrôle de l'environnement | Élimine les gaz (ex : oxygène, vapeur d'eau) | Introduit des gaz spécifiques (ex : azote, riche en carbone) |

| Coût et débit | Coût plus élevé, débit plus faible (procédé discontinu) | Coût plus faible, débit plus élevé (procédé continu) |

Vous avez du mal à choisir le bon four pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Que vous ayez besoin d'environnements ultra-purs pour des matériaux sensibles ou de solutions rentables pour un traitement à grand volume, nous sommes là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent optimiser vos processus de traitement thermique et vous offrir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures