L'amélioration de la sécurité décisive d'un four sous vide réside dans l'environnement qu'il crée. En éliminant l'air atmosphérique, ces fours éliminent fondamentalement les conditions nécessaires aux risques industriels courants comme les incendies et les explosions, tandis que leur nature automatisée réduit considérablement le potentiel d'erreur humaine.

La sécurité des fours sous vide n'est pas basée sur l'ajout de systèmes de sécurité complexes à un processus dangereux. Au lieu de cela, elle est enracinée dans la physique inhérente au fonctionnement à pression négative dans un environnement sans oxygène, ce qui élimine les causes profondes des incendies et des explosions liées à la pression.

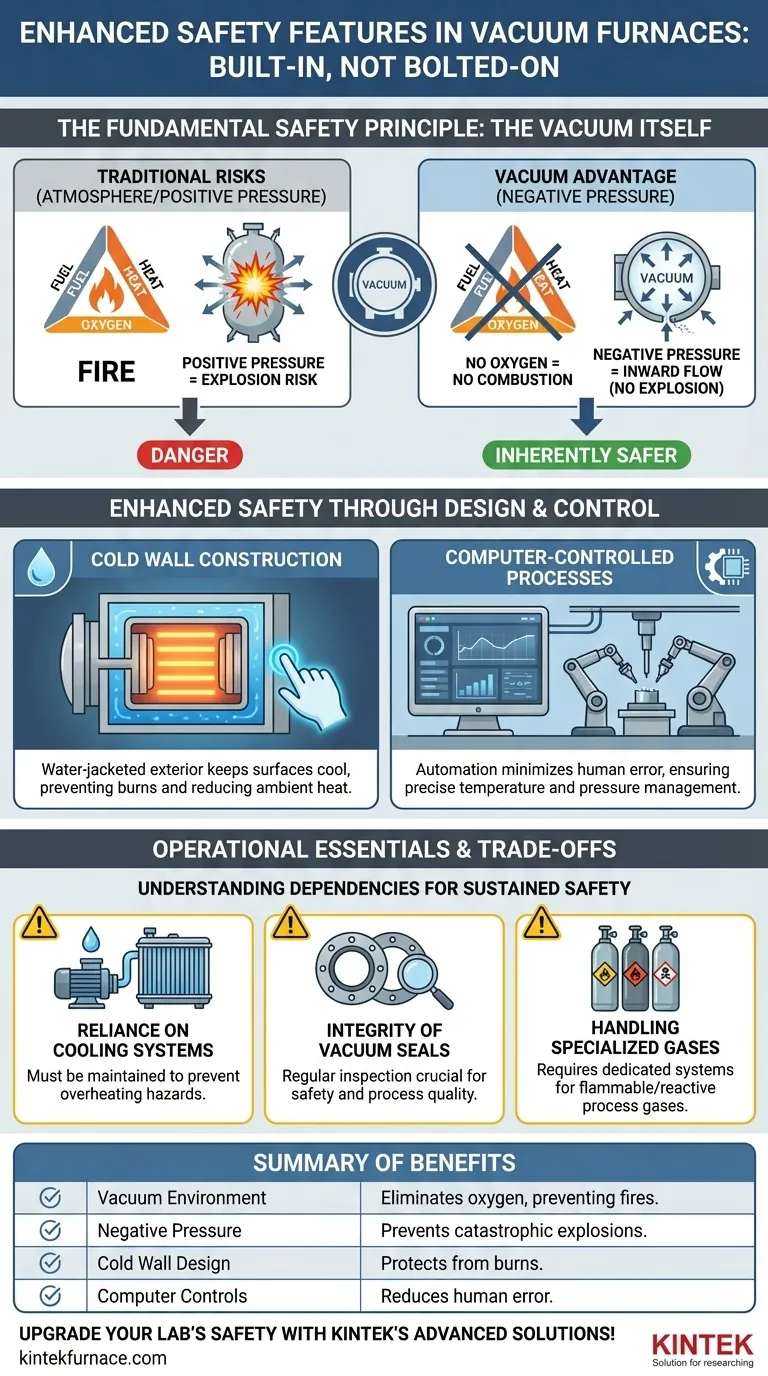

Le principe de sécurité fondamental : le vide lui-même

Les principaux avantages en matière de sécurité d'un four sous vide ne sont pas des fonctionnalités supplémentaires, mais sont intrinsèques à sa fonction principale. Le fonctionnement sous vide crée un environnement fondamentalement plus sûr que les systèmes de chauffage traditionnels à atmosphère ou à pression.

Élimination du risque d'incendie

Un incendie nécessite trois composants : du combustible, de la chaleur et de l'oxygène. Un four sous vide fonctionne en éliminant pratiquement tout l'oxygène de sa chambre.

Sans oxygène, la combustion ne peut pas se produire. Cela réduit drastiquement le risque d'incendie dû à l'oxydation des pièces ou d'autres matériaux à l'intérieur du four, une préoccupation courante dans les processus de chauffage conventionnels.

Prévention des explosions avec une pression négative

Les chaudières standard et de nombreux fours à atmosphère fonctionnent à pression positive, ce qui signifie que la pression interne est supérieure à la pression externe. Une défaillance de la cuve peut entraîner une explosion violente, libérant de l'énergie vers l'extérieur.

Les fours sous vide fonctionnent à pression négative. Si une fuite se produit, l'air à haute pression de l'extérieur s'écoule dans la chambre, et non l'inverse. Ce principe de conception élimine le risque d'explosions catastrophiques liées à la pression.

Sécurité améliorée grâce à la conception et au contrôle

Au-delà du vide lui-même, les fours sous vide modernes intègrent des fonctionnalités de conception et d'automatisation qui améliorent davantage la sécurité des opérateurs et des installations.

Construction à paroi froide

La plupart des fours sous vide utilisent une conception à paroi froide à chemise d'eau. Les éléments chauffants et la zone chaude sont contenus dans une chambre dont les parois extérieures sont activement refroidies à l'eau.

Cela maintient l'extérieur du four à température ambiante ou proche, protégeant les opérateurs des brûlures et réduisant la charge thermique ambiante dans l'espace de travail.

Processus contrôlés par ordinateur

Les fours modernes sont intégrés à des commandes informatiques sophistiquées qui gèrent chaque aspect du cycle de chauffage et de refroidissement. Ce contrôle programmable assure la précision et la reproductibilité.

En automatisant le processus, le potentiel d'erreur humaine — une cause principale d'accidents industriels — est considérablement minimisé. Le système surveille et maintient des températures et des pressions précises, prévenant ainsi les déviations dangereuses.

Comprendre les compromis

Bien qu'intrinsèquement sûr, la sécurité d'un système de four sous vide dépend d'une conception, d'un fonctionnement et d'une maintenance appropriés. Comprendre ces dépendances est essentiel.

Dépendance des systèmes de refroidissement

La conception à "paroi froide" est très efficace, mais elle dépend entièrement du fonctionnement continu et correct de son système de refroidissement par eau. Une défaillance de l'alimentation en eau peut entraîner une surchauffe rapide des parois de la chambre, créant un danger important. Une maintenance et une surveillance appropriées du circuit de refroidissement sont non négociables.

Intégrité des joints d'étanchéité sous vide

Le bénéfice de sécurité de la pression négative dépend du maintien de l'intégrité de la chambre du four. Bien qu'une fuite ne provoque pas d'explosion, elle peut compromettre le processus, ruiner la pièce à usiner et potentiellement endommager les composants internes du four si de l'air s'engouffre à des températures élevées. Une inspection régulière de tous les joints est cruciale.

Manipulation des gaz de processus spécialisés

Bien que de nombreux processus se déroulent sous vide pur, certains nécessitent l'introduction de gaz spécifiques pour la trempe ou d'autres réactions. Si ces gaz sont inflammables (comme l'hydrogène) ou réactifs, ils introduisent de nouvelles considérations de sécurité qui doivent être gérées avec des systèmes de manipulation des gaz dédiés, des capteurs et des protocoles.

Faire le bon choix pour votre opération

Le choix d'une technologie de four nécessite d'équilibrer la sécurité, la qualité et les coûts d'exploitation.

- Si votre objectif principal est la sécurité des installations et des opérateurs : L'élimination intrinsèque des risques d'incendie et d'explosion due à l'environnement sans oxygène et à pression négative est l'avantage le plus convaincant.

- Si votre objectif principal est la cohérence et la qualité du processus : L'environnement précis et contrôlé par ordinateur améliore non seulement la qualité, mais constitue également une caractéristique de sécurité clé en réduisant l'erreur humaine.

- Si votre objectif principal est de travailler avec des matériaux très réactifs : Un four sous vide fournit l'environnement essentiel sans oxygène, mais vous devez investir dans les systèmes appropriés pour gérer en toute sécurité les gaz de processus requis.

En fin de compte, la sécurité d'un four sous vide est intégrée à son cœur, ce qui en fait un choix fondamentalement sûr pour le traitement thermique moderne.

Tableau récapitulatif :

| Caractéristique de sécurité | Avantage clé |

|---|---|

| Environnement sous vide | Élimine l'oxygène, prévenant les incendies et les explosions |

| Pression négative | Prévient les explosions catastrophiques liées à la pression |

| Conception à paroi froide | Protège les opérateurs des brûlures grâce aux parois refroidies à l'eau |

| Commandes informatiques | Réduit l'erreur humaine grâce à la gestion automatisée des processus |

| Dépendance des systèmes de refroidissement | Nécessite une maintenance pour prévenir les risques de surchauffe |

| Intégrité des joints sous vide | Essentiel pour maintenir la sécurité et la qualité du processus |

| Manipulation spécialisée des gaz | Gère les risques lors de l'utilisation de gaz inflammables ou réactifs |

Améliorez la sécurité et l'efficacité de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos fours sous vide peuvent améliorer votre sécurité opérationnelle et vos performances !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.