Les fours sous vide sont utilisés pour presque toutes les grandes catégories de traitement thermique, y compris le recuit, la trempe, le revenu, le brasage et le frittage. La caractéristique déterminante n'est pas le cycle thermique spécifique, mais l'environnement contrôlé et exempt de contamination qu'offre le vide. Cela permet d'obtenir des propriétés métallurgiques supérieures, une finition de surface propre et une distorsion minimale, qui sont inatteignables dans les fours atmosphériques traditionnels.

L'idée cruciale n'est pas de savoir quels procédés peuvent être réalisés sous vide, mais pourquoi ils y sont effectués. L'utilisation d'un four sous vide est un choix délibéré pour éliminer les variables atmosphériques, permettant un contrôle précis des propriétés finales du matériau et atteignant un niveau de qualité qui justifie l'investissement.

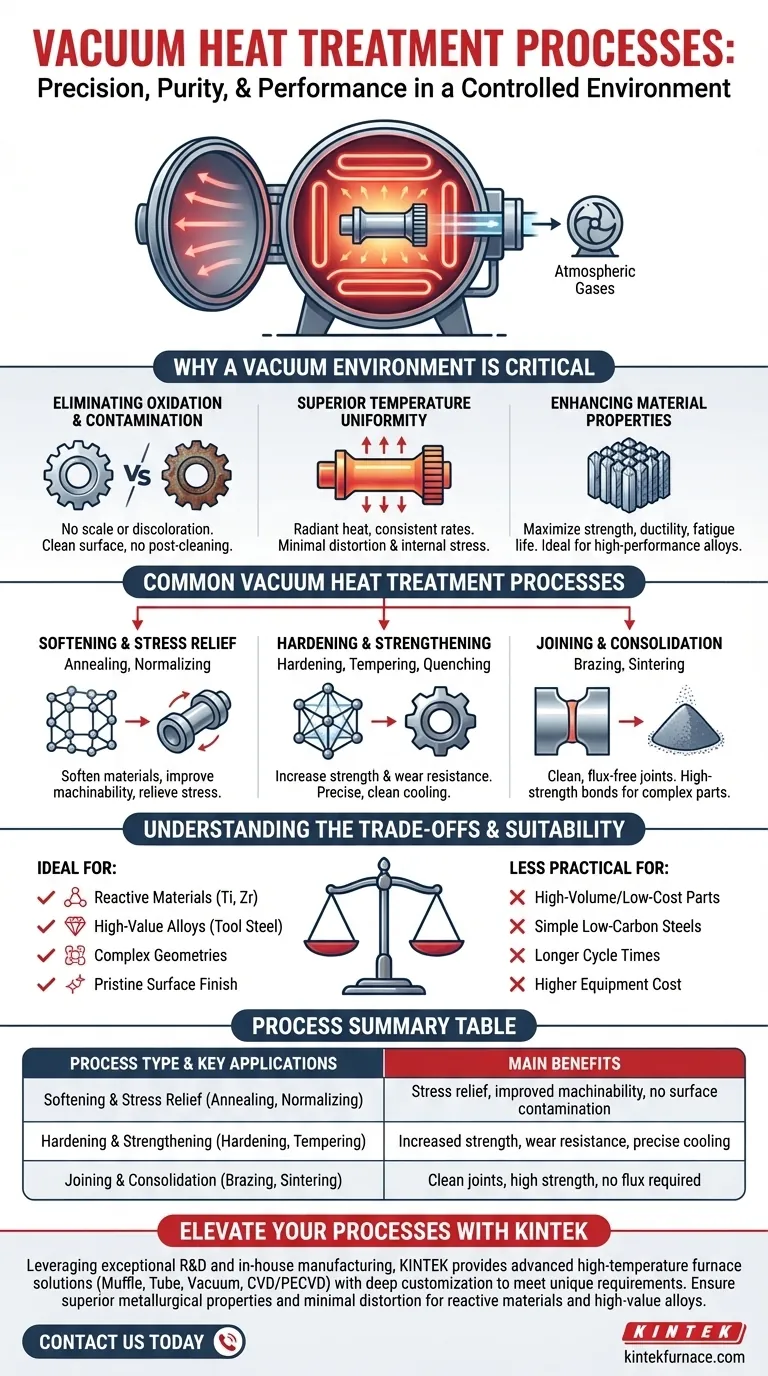

Pourquoi un environnement sous vide est essentiel

La décision d'utiliser un four sous vide est motivée par le besoin d'un contrôle absolu. En éliminant les gaz atmosphériques, vous modifiez fondamentalement la manière dont la chaleur interagit avec le matériau, conduisant à des résultats supérieurs et plus reproductibles.

Élimination de l'oxydation et de la contamination

Dans un four traditionnel, l'air ambiant — principalement l'azote et l'oxygène — réagit avec la surface métallique chaude. Cela provoque l'oxydation (calamine), la décoloration et potentiellement la décarburation, ce qui dégrade les propriétés de surface du composant.

Le vide élimine ces gaz réactifs. Cela garantit que les pièces sortent du four avec une surface propre, brillante et inchangée, éliminant ainsi le besoin de nettoyage ou d'usinage post-procédé.

Obtention d'une uniformité de température supérieure

Les fours sous vide chauffent les pièces principalement par rayonnement, et non par convection. Ce transfert de chaleur radiante est intrinsèquement plus uniforme, garantissant que la pièce entière, quelle que soit sa complexité, chauffe et refroidit à une vitesse constante.

Cette uniformité minimise les gradients thermiques au sein du matériau, qui sont la principale cause de distorsion et de contrainte interne. Le résultat est un composant plus stable dimensionnellement et plus fiable.

Amélioration des propriétés des matériaux

En empêchant les réactions de surface et en assurant un chauffage uniforme, le traitement sous vide permet aux matériaux d'atteindre leur plein potentiel théorique. Cela se traduit par des améliorations mesurables de la résistance, de la ductilité, de la durée de vie en fatigue et des performances globales, en particulier dans les alliages haute performance comme les aciers à outils, les superalliages et le titane.

Procédés courants de traitement thermique sous vide

Bien que l'environnement soit la clé, les fours sous vide sont conçus pour exécuter des profils thermiques spécifiques afin d'atteindre différents objectifs métallurgiques.

Adoucissement et soulagement des contraintes

Des procédés tels que le recuit sous vide, la normalisation et le soulagement des contraintes sont conçus pour adoucir les matériaux, améliorer leur usinabilité et relâcher les contraintes internes accumulées lors de la fabrication. Le vide empêche toute contamination de surface pendant ces phases de maintien à haute température souvent longues.

Trempe et renforcement

Cette catégorie comprend la trempe sous vide, le revenu, le durcissement par précipitation et la solutionisation et vieillissement. Ces procédés sont utilisés pour augmenter la résistance et la résistance à l'usure des matériaux. La trempe sous vide, utilisant souvent un gaz inerte haute pression, offre des vitesses de refroidissement précises et reproductibles sans le risque d'oxydation associé aux trempes à l'huile ou à l'eau.

Assemblage et consolidation

Le brasage sous vide utilise un métal d'apport pour joindre deux composants sans faire fondre les matériaux de base. L'environnement sous vide est essentiel car il permet à l'alliage de brasage de s'écouler librement sans l'utilisation de fondants corrosifs, créant des joints exceptionnellement solides, propres et hermétiques.

Le frittage sous vide est un procédé utilisé pour consolider des poudres métalliques en une masse solide. Le chauffage de la poudre compactée sous vide élimine les liants et crée de fortes liaisons métallurgiques entre les particules, formant un composant dense et de haute résistance.

Comprendre les compromis

Malgré ses avantages, le traitement thermique sous vide n'est pas la solution universelle. Il comporte des considérations spécifiques qui le rendent idéal pour certaines applications mais moins pratique pour d'autres.

Temps de procédé et débit

Les cycles des fours sous vide sont intrinsèquement plus longs que ceux des fours atmosphériques en raison du temps nécessaire pour pomper la chambre jusqu'au niveau de vide requis et pour effectuer un remplissage contrôlé pour le refroidissement. Cela rend souvent le traitement sous vide moins adapté aux pièces à grand volume et à faible coût où le débit est le moteur principal.

Coût et complexité de l'équipement

Les fours sous vide représentent un investissement en capital important. Ce sont des systèmes complexes nécessitant des connaissances spécialisées pour leur fonctionnement et leur maintenance, y compris les pompes à vide, les systèmes de contrôle et les vérifications d'intégrité de la chambre.

Adéquation du matériau

Les avantages du traitement sous vide sont les plus prononcés pour les matériaux réactifs (comme le titane et le zirconium), les alliages de grande valeur (comme les aciers à outils et les superalliages à base de nickel), et les composants pour lesquels une surface vierge et une distorsion minimale sont non négociables. Pour les aciers au carbone simples, un four atmosphérique traditionnel est souvent plus rentable.

Adapter le procédé à votre application

Choisir la bonne technologie nécessite une compréhension claire de votre objectif final. Le matériau, la complexité du composant et les performances requises dictent l'approche optimale.

- Si votre objectif principal est une finition de surface impeccable et une pureté des matériaux : Le recuit ou le brasage sous vide est idéal, car il empêche complètement l'oxydation de surface.

- Si votre objectif principal est de maximiser la résistance et de minimiser la distorsion : La trempe et le revenu sous vide offrent le contrôle thermique précis nécessaire pour les alliages haute performance et les géométries complexes.

- Si votre objectif principal est d'assembler des ensembles critiques sans fondant : Le brasage sous vide crée des joints propres et de haute intégrité qui sont autrement impossibles à réaliser.

- Si votre objectif principal est la production rentable et à haut volume de pièces simples : Le traitement thermique atmosphérique traditionnel peut être un choix plus approprié et économique.

En fin de compte, choisir le bon traitement thermique consiste à aligner les capacités du procédé avec les propriétés non négociables requises par votre composant final.

Tableau récapitulatif :

| Type de procédé | Applications clés | Principaux avantages |

|---|---|---|

| Adoucissement et soulagement des contraintes | Recuit, Normalisation | Soulagement des contraintes, usinabilité améliorée, aucune contamination de surface |

| Trempe et renforcement | Trempe, Revenu | Résistance accrue, résistance à l'usure, refroidissement précis |

| Assemblage et consolidation | Brasage, Frittage | Joints propres, haute résistance, aucun fondant requis |

Prêt à améliorer vos procédés de traitement thermique avec précision et fiabilité ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à chambre de moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des matériaux réactifs, des alliages de grande valeur ou que vous ayez besoin de résultats sans contamination, l'expertise de KINTEK garantit des propriétés métallurgiques supérieures et une distorsion minimale. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos applications et vous apporter une qualité inégalée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement