À la base, la polyvalence et la précision d'un four tubulaire découlent de sa conception unique, qui permet un contrôle exceptionnel de la température et de l'atmosphère. Sa chambre de chauffage cylindrique assure une répartition de la chaleur très uniforme, tandis que les contrôleurs numériques avancés maintiennent des consignes de température exactes. Cette combinaison permet de réaliser une vaste gamme de processus thermiques sophistiqués dans un environnement compact, reproductible et contrôlé.

L'avantage déterminant d'un four tubulaire n'est pas seulement sa capacité à chauffer, mais son pouvoir de créer un environnement de traitement hautement spécifique, isolé et uniforme. Ce contrôle de l'atmosphère et cette uniformité de température sont ce qui le distingue des autres types de fours et le rend indispensable pour le traitement de matériaux sensibles.

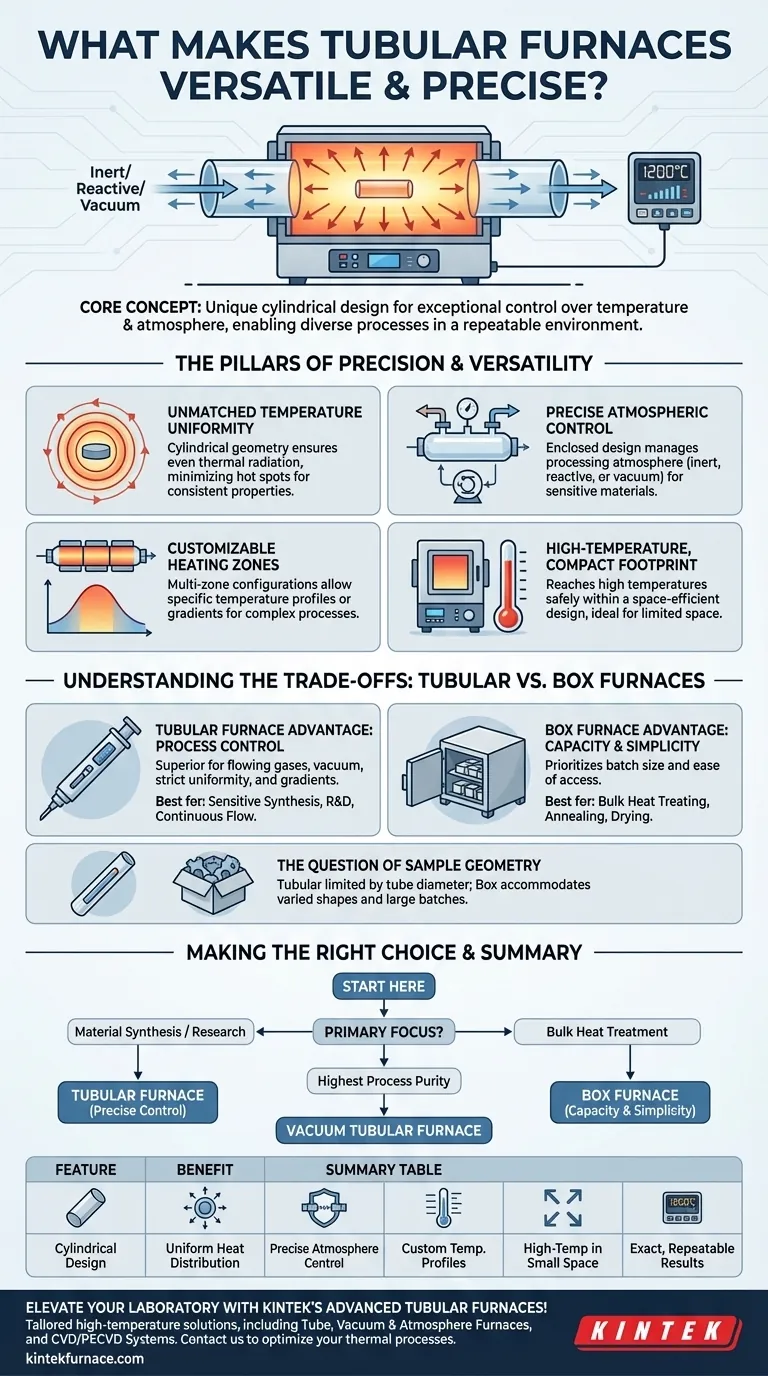

Les Piliers de la Précision et de la Polyvalence

Un four tubulaire est plus qu'un simple appareil de chauffage ; c'est un système soigneusement conçu où chaque composant contribue à sa performance globale. Comprendre ces piliers révèle pourquoi il est un instrument de choix pour la recherche et les applications industrielles spécialisées.

Uniformité de Température Inégalée

La géométrie cylindrique d'un four tubulaire est son avantage le plus fondamental. Les éléments chauffants entourent le tube de processus, assurant que le rayonnement thermique est appliqué uniformément de toutes les directions.

Cette conception minimise les points chauds et les gradients de température à travers l'échantillon, un facteur critique pour obtenir des propriétés matérielles, une croissance cristalline ou des cinétiques de réaction cohérentes.

Contrôle Précis de l'Atmosphère

La conception du tube fermé est parfaitement adaptée à la gestion de l'atmosphère de traitement, une capacité qui manque à la plupart des autres types de fours.

Le tube peut être scellé et connecté à des systèmes de gestion de gaz, permettant aux utilisateurs d'introduire des gaz inertes (comme l'argon ou l'azote) pour prévenir l'oxydation, des gaz réactifs pour les processus chimiques, ou d'appliquer un vide pour la purification et le dégazage.

Zones de Chauffage Personnalisables

De nombreux fours tubulaires avancés sont disponibles en configurations multi-zones. Chaque zone est contrôlée indépendamment par son propre thermocouple et contrôleur.

Cela permet à un opérateur de créer un profil de température ou un gradient spécifique le long de la longueur du tube. Un tel contrôle est essentiel pour des processus sophistiqués comme le dépôt chimique en phase vapeur (CVD) ou l'affinage par zone.

Capacité à Haute Température dans un Encombrement Compact

Les fours tubulaires sont conçus pour atteindre des températures très élevées de manière sûre et efficace dans un design relativement petit et peu encombrant.

Cela les rend idéaux pour les laboratoires de recherche ou les chaînes de production où l'espace au sol est limité mais où le traitement à haute température est non négociable.

Comprendre les Compromis : Four Tubulaire vs Four Boîte

Pour vraiment apprécier le rôle du four tubulaire, il est utile de le comparer à l'autre cheval de bataille courant de laboratoire : le four boîte. Leurs différences mettent en évidence leurs cas d'utilisation distincts.

L'Avantage du Four Tubulaire : Contrôle du Processus

Un four tubulaire excelle dans le contrôle du processus. Si votre travail implique des gaz en circulation, le vide, une uniformité de température stricte ou des gradients de température, c'est le choix supérieur.

Il est le mieux adapté à la synthèse de matériaux sensibles, à la R&D en petits lots et aux réactions à flux continu où l'environnement est aussi important que la chaleur.

L'Avantage du Four Boîte : Capacité et Simplicité

Un four boîte privilégie la taille du lot et la facilité d'accès. Sa chambre ouverte et spacieuse et sa porte à ouverture latérale ou à levage vertical facilitent le chargement et le déchargement d'échantillons volumineux ou nombreux.

Sa conception simple le rend polyvalent pour le traitement thermique à usage général, le recuit et le séchage, lorsque le contrôle précis de l'atmosphère n'est pas l'exigence principale.

La Question de la Géométrie de l'Échantillon

La distinction la plus pratique concerne la forme et la taille de l'échantillon. Un four tubulaire est, par définition, limité aux échantillons qui peuvent tenir dans le diamètre du tube de processus.

Un four boîte, en revanche, peut accueillir une grande variété de formes et de tailles, ce qui en fait le choix pratique pour les pièces de forme irrégulière ou les grands lots.

Faire le Bon Choix pour Votre Application

La sélection du four approprié nécessite une compréhension claire de votre objectif de traitement principal. Le bon outil dépend entièrement de la tâche à accomplir.

- Si votre objectif principal est la synthèse de matériaux ou la recherche : Un four tubulaire est supérieur en raison de son contrôle précis de l'atmosphère et des gradients de température.

- Si votre objectif principal est le traitement thermique en vrac ou le traitement de gros articles : Un four boîte offre une meilleure capacité, un chargement plus facile et une simplicité d'utilisation pour les tâches moins sensibles à l'atmosphère.

- Si votre objectif principal est d'atteindre la plus haute pureté de processus : Privilégiez un four tubulaire compatible avec le vide, construit avec des matériaux résistants à la corrosion pour assurer l'intégrité du processus.

En fin de compte, choisir le bon four nécessite d'aligner les forces fondamentales de l'équipement sur les exigences spécifiques de votre processus.

Tableau Récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Conception Cylindrique | Assure une distribution de chaleur uniforme, minimisant les points chauds |

| Tube Fermé | Permet un contrôle précis de l'atmosphère (inerte, réactive, vide) |

| Chauffage Multi-Zone | Permet des profils de température personnalisés pour les processus complexes |

| Encombrement Compact | Fournit une capacité à haute température dans des configurations peu encombrantes |

| Contrôleurs Numériques | Maintient des consignes de température exactes pour des résultats reproductibles |

Élevez les capacités de votre laboratoire avec les fours tubulaires avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions à haute température adaptées à leurs besoins. Notre gamme de produits, comprenant des fours tubulaires, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est améliorée par une personnalisation approfondie pour répondre aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours précis et polyvalents peuvent optimiser vos processus thermiques et stimuler l'innovation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux