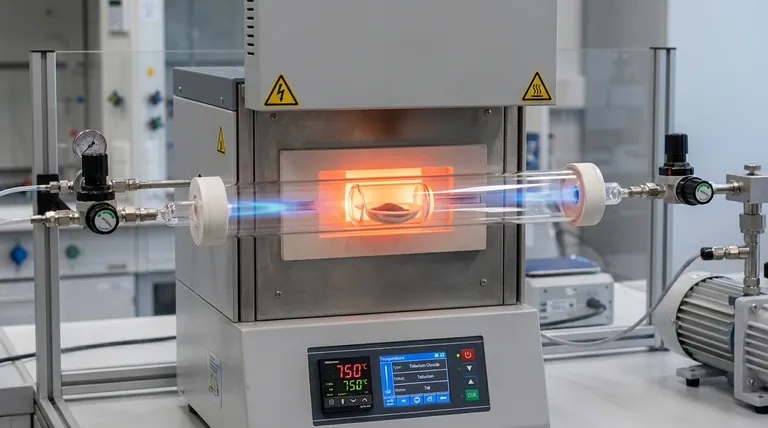

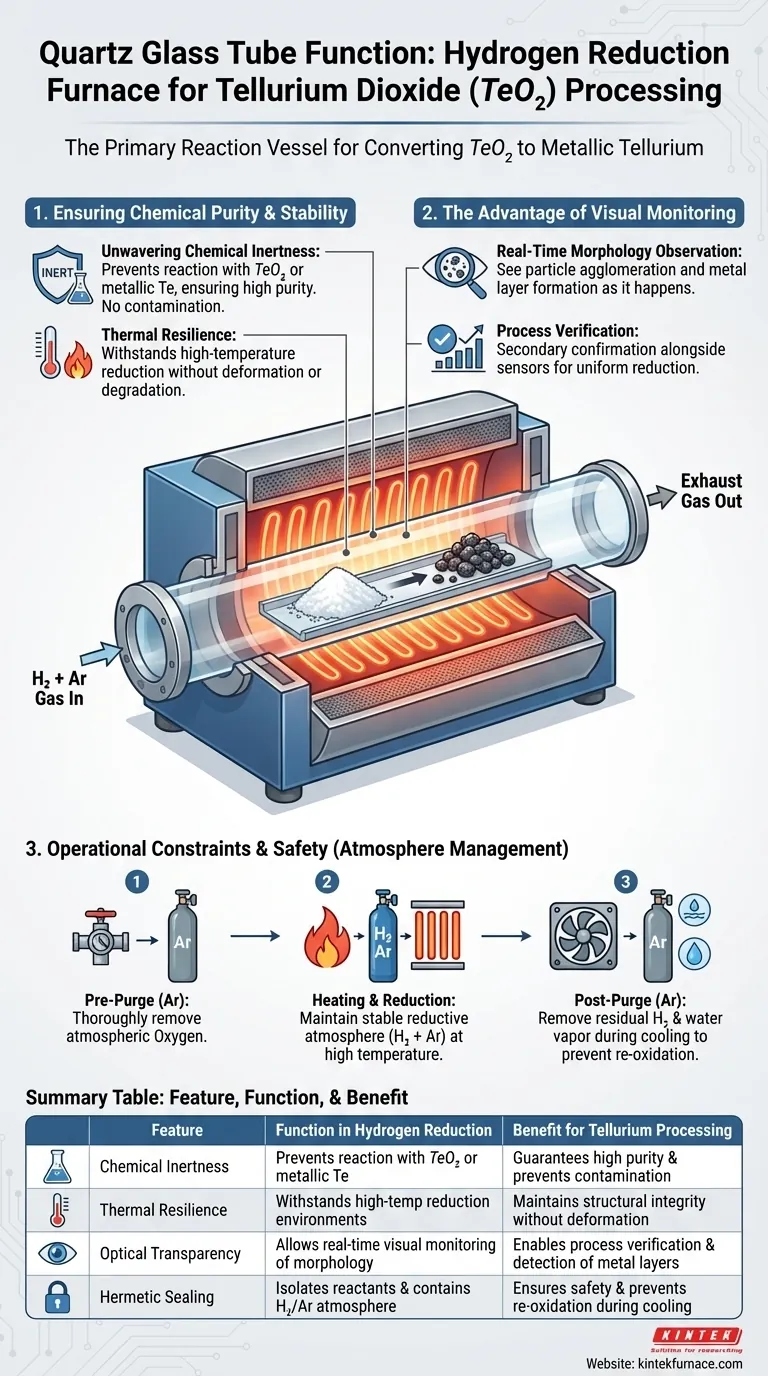

Le tube en verre de quartz sert de récipient de réaction principal dans le dispositif du four de réduction à l'hydrogène. Il fournit un environnement hermétiquement scellé et chimiquement inerte, nécessaire pour convertir le dioxyde de tellure ($TeO_{2}$) en tellure métallique sans introduire de contaminants. De plus, ses propriétés matérielles uniques lui permettent de résister aux exigences thermiques rigoureuses du processus de réduction tout en offrant une transparence optique pour une surveillance en temps réel.

Le tube en quartz remplit une double fonction : il garantit la pureté du tellure métallique en prévenant la contamination croisée chimique, et sa transparence permet une inspection visuelle en temps réel des changements de matière pendant la phase critique de réduction.

Assurer la pureté et la stabilité chimiques

La fonction principale du tube en quartz est d'isoler les réactifs de l'environnement extérieur et des éléments chauffants du four.

Inertie chimique inébranlable

L'attribut le plus critique du verre de quartz dans cette application est son excellente stabilité chimique.

Il ne réagit ni avec le matériau de départ, le dioxyde de tellure, ni avec le tellure métallique résultant. Cette inertie est vitale pour empêcher l'introduction d'impuretés, garantissant que le produit final conserve une haute pureté.

Résistance thermique

La réduction du dioxyde de tellure nécessite un environnement contrôlé à haute température.

Le verre de quartz est spécifiquement choisi pour sa capacité à résister à ces environnements de réduction à haute température sans se déformer ni se dégrader. Cela garantit l'intégrité structurelle du récipient de réaction pendant les phases de chauffage et de maintien.

L'avantage de la surveillance visuelle

Contrairement aux tubes en céramique ou en métal opaques, le verre de quartz offre un avantage opérationnel significatif : la transparence.

Observation de la morphologie en temps réel

La transparence du quartz permet aux opérateurs de surveiller visuellement la progression de la réaction à l'intérieur du tube.

Vous pouvez observer directement les changements dans la morphologie de la matière, tels que l'agglomération des particules. Cela vous permet également de détecter la formation de couches métalliques au fur et à mesure de la réduction, fournissant ainsi un retour d'information immédiat sur l'état du processus.

Vérification du processus

L'accès visuel agit comme une méthode de vérification secondaire aux côtés des capteurs de température et de débit de gaz.

Observer la transformation physique aide à confirmer que la réduction se produit uniformément sur l'échantillon.

Contraintes opérationnelles et sécurité

Bien que le tube en quartz gère les charges thermiques et chimiques, l'intégrité du processus dépend de la manière dont l'environnement du tube est géré.

Gestion de l'atmosphère

Le tube doit contenir une atmosphère réductrice stable, généralement un mélange d'hydrogène et d'argon.

Pour éviter les explosions causées par le mélange d'hydrogène avec l'oxygène atmosphérique, le tube doit être soigneusement purgé avec de l'argon de haute pureté avant le début du processus de chauffage.

Prévention de la ré-oxydation

La fonction du tube s'étend à la phase de refroidissement.

Il est essentiel de purger à nouveau le tube après le processus pour éliminer l'hydrogène résiduel et la vapeur d'eau générée. Cela empêche le tellure métallique nouvellement formé de se ré-oxyder et garantit que la microstructure finale répond aux exigences d'activité catalytique.

Maximiser le succès du processus

Pour vous assurer de tirer le meilleur parti de votre installation de réduction, réfléchissez à vos objectifs principaux.

- Si votre objectif principal est la haute pureté : Assurez-vous que le tube en quartz est exempt de micro-fissures et comptez sur son inertie chimique pour éviter la contamination croisée entre le récipient et le $TeO_{2}$.

- Si votre objectif principal est l'optimisation du processus : Exploitez la transparence du tube pour corréler visuellement les réglages de température avec les changements physiques de la matière, tels que l'agglomération.

En maintenant un protocole de purge rigoureux et en utilisant la clarté optique du quartz, vous assurez à la fois la sécurité de l'opération et la qualité du tellure métallique final.

Tableau récapitulatif :

| Caractéristique | Fonction dans la réduction à l'hydrogène | Avantage pour le traitement du tellure |

|---|---|---|

| Inertie chimique | Empêche la réaction avec le $TeO_{2}$ ou le tellure métallique | Garantit une haute pureté et prévient la contamination |

| Résistance thermique | Résiste aux environnements de réduction à haute température | Maintient l'intégrité structurelle sans déformation |

| Transparence optique | Permet la surveillance visuelle en temps réel de la morphologie | Permet la vérification du processus et la détection des couches métalliques |

| Étanchéité hermétique | Isole les réactifs et contient l'atmosphère d'hydrogène/argon | Assure la sécurité et prévient la ré-oxydation pendant le refroidissement |

Améliorez votre traitement des matériaux avec KINTEK

La précision est non négociable dans la réduction à l'hydrogène et la synthèse de matériaux de haute pureté. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou industriels.

Que vous traitiez du dioxyde de tellure ou développiez des semi-conducteurs avancés, nos fours de laboratoire haute température fournissent la stabilité thermique et le contrôle atmosphérique requis pour réussir. Ne faites aucun compromis sur la pureté. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage expertes peuvent optimiser vos flux de recherche et de production.

Guide Visuel

Références

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelle est l'importance du programme de contrôle de la température dans un four tubulaire pour les cristaux de KBaBi ? Expert en croissance de précision

- Quel rôle technique joue un four tubulaire de laboratoire dans la simulation de la fusion de zone ? Maîtriser la purification des matériaux

- Quel rôle joue un four tubulaire dans un système d'adsorption à lit fixe ? Guide d'évaluation des performances Se/PPS

- Pourquoi le contrôle de l'environnement dans un four tubulaire à haute température est-il nécessaire lors de la synthèse de NVP/C ? Clé du succès

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire oscillant pour la récupération du dioxyde de tellure ?

- Quelle est la fonction de la disposition de chauffage à cinq zones dans un DTF multi-zones ? Maîtriser la précision thermique dans la combustion

- Quel rôle joue un four à tube de quartz dans la pyrolyse des polyimides ? Contrôle de précision pour les tamis moléculaires de carbone

- Comment les cycles d'oxydoréduction à haute température effectués dans un four tubulaire contribuent-ils à l'activation des catalyseurs Ni/BaZrO3 ?