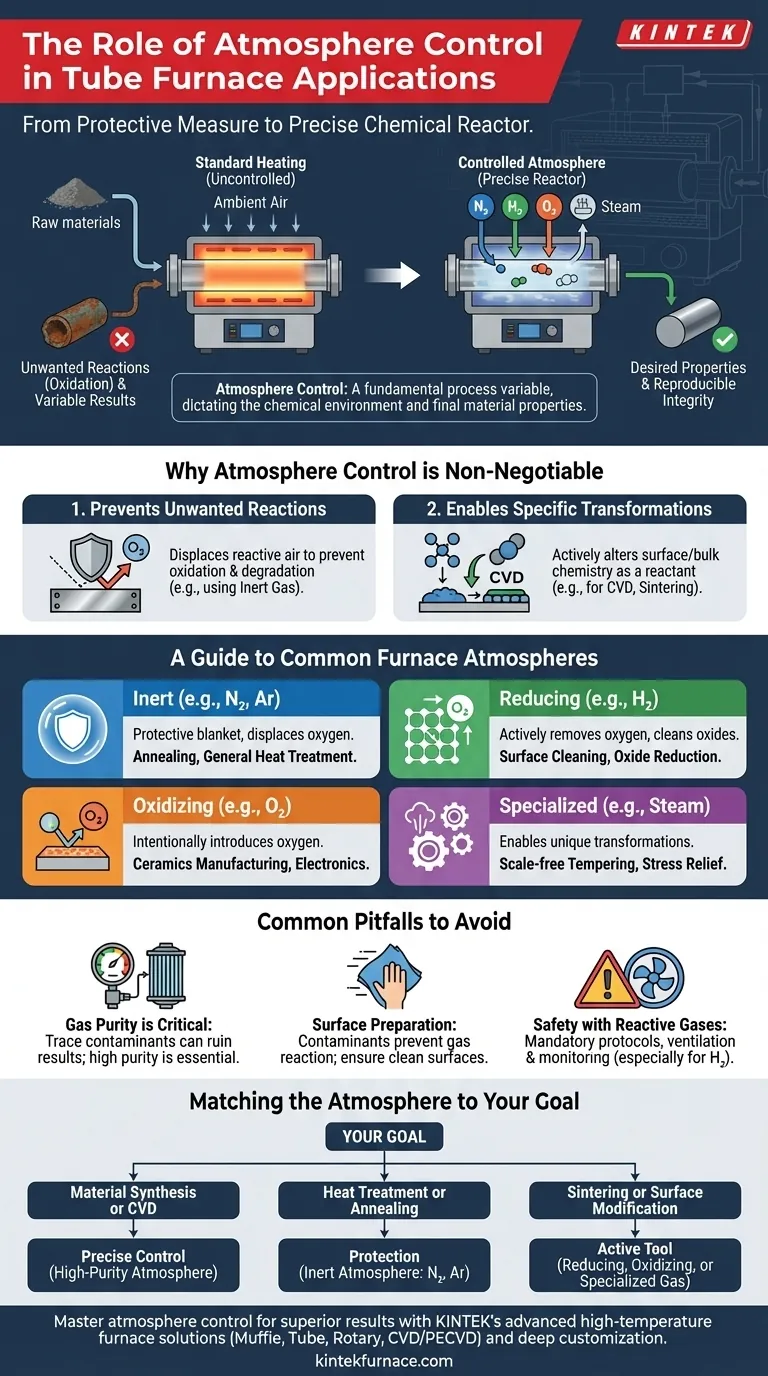

En bref, le contrôle de l'atmosphère est une variable de processus fondamentale dans les applications de four tubulaire, et pas seulement une mesure de protection. Il vous permet de dicter l'environnement chimique pendant le traitement thermique, influençant directement les propriétés finales, la composition et l'intégrité du matériau avec lequel vous travaillez. Sans cela, vous laissez le résultat de votre processus au hasard.

L'objectif principal du contrôle de l'atmosphère est d'aller au-delà du simple chauffage d'un matériau. Il transforme le four d'un simple four en un réacteur chimique très précis, vous permettant de prévenir les réactions indésirables ou de provoquer délibérément des transformations chimiques spécifiques à hautes températures.

Pourquoi le contrôle de l'atmosphère est non négociable

Le contrôle de l'atmosphère à l'intérieur d'un four tubulaire est essentiel pour obtenir des résultats reproductibles et prévisibles. Il remplit deux fonctions principales : prévenir les réactions indésirables et permettre celles souhaitées.

Prévention des réactions indésirables

À des températures élevées, la plupart des matériaux sont très réactifs avec l'air ambiant, en particulier l'oxygène. Cela peut entraîner une oxydation indésirable, formant des couches d'oxyde (comme la rouille sur le fer) qui dégradent les propriétés du matériau.

L'utilisation d'une atmosphère contrôlée, telle qu'un gaz inerte, déplace l'oxygène et prévient ces réactions, préservant la pureté et la finition de surface du matériau.

Permettre des transformations spécifiques des matériaux

Le contrôle de l'atmosphère est également un outil actif. Le gaz lui-même peut être un réactif dans le processus, altérant intentionnellement la surface ou la chimie de masse du matériau.

Ceci est essentiel pour des applications comme le dépôt chimique en phase vapeur (CVD), le frittage et la synthèse, où les conditions atmosphériques sont un ingrédient clé dans la création du produit final.

Un guide des atmosphères de four courantes

Le choix de l'atmosphère est entièrement dicté par l'objectif de votre processus thermique. Chaque type a un objectif chimique distinct.

Atmosphères inertes (par exemple, azote, argon)

Une atmosphère inerte agit comme une couverture protectrice. Son rôle principal est de créer un environnement neutre en déplaçant les gaz réactifs comme l'oxygène.

C'est le choix standard pour des processus comme le recuit ou le traitement thermique général où l'objectif est simplement de chauffer le matériau sans altérer sa composition chimique.

Atmosphères réductrices (par exemple, hydrogène)

Une atmosphère réductrice est utilisée pour éliminer activement l'oxygène d'un matériau. Elle est souvent utilisée pour nettoyer les oxydes d'une surface avant un processus ultérieur ou pour prévenir l'oxydation dans des matériaux très sensibles.

Pour que cela soit efficace, les surfaces doivent être propres et exemptes de contaminants avant le traitement.

Atmosphères oxydantes (par exemple, oxygène)

Inversement, une atmosphère oxydante est utilisée pour introduire intentionnellement de l'oxygène dans la structure d'un matériau ou pour faire croître une couche d'oxyde spécifique sur sa surface.

Ceci est courant dans la fabrication de certaines céramiques et composants électroniques où la couche d'oxyde fournit des propriétés fonctionnelles essentielles.

Atmosphères spécialisées (par exemple, vapeur)

Des processus spécifiques peuvent nécessiter des atmosphères uniques comme la vapeur. Pour les métaux à base de fer, une atmosphère de vapeur peut être utilisée pour le trempe sans calamine et la relaxation des contraintes.

Ce processus peut augmenter la résistance d'un matériau, améliorer sa résistance à l'usure et à la corrosion, et réduire la porosité des pièces frittées.

Pièges courants à éviter

Bien que puissant, le contrôle de l'atmosphère exige une planification minutieuse et une compréhension de ses limites et de ses risques.

L'impact de la pureté des gaz

La pureté de votre gaz de process est critique. Pour des applications très sensibles comme la synthèse de semi-conducteurs ou de matériaux avancés, même des traces de contaminants dans l'alimentation en gaz peuvent ruiner le résultat. Des gaz de pureté supérieure et des systèmes étanches sont essentiels.

L'importance de la préparation de surface

Une atmosphère contrôlée ne peut réagir qu'avec la surface qu'elle peut toucher. Si un matériau est recouvert d'huiles, de graisse ou d'une couche d'oxyde indésirable, le gaz de process ne pourra pas remplir correctement sa fonction, ce qui entraînera des résultats incohérents.

Considérations de sécurité avec les gaz réactifs

De nombreux gaz de process, en particulier l'hydrogène, sont inflammables ou présentent d'autres dangers. La mise en œuvre de protocoles de sécurité appropriés, de ventilation et de systèmes de surveillance des gaz n'est pas facultative — c'est une exigence obligatoire pour un fonctionnement sûr.

Adapter l'atmosphère à votre objectif

Votre choix d'atmosphère doit être directement lié à l'objectif que vous souhaitez atteindre. Utilisez ceci comme guide pour prendre une décision éclairée.

- Si votre objectif principal est la synthèse de matériaux ou le CVD : Vous avez besoin d'un contrôle précis d'une atmosphère de haute pureté pour dicter les réactions chimiques et la composition finale de votre nouveau matériau.

- Si votre objectif principal est le traitement thermique ou le recuit : Votre objectif est probablement la protection, ce qui fait d'une atmosphère inerte (comme l'azote ou l'argon) le choix le plus courant et le plus rentable.

- Si votre objectif principal est le frittage ou la modification de surface : Vous devez utiliser l'atmosphère comme un outil actif, en choisissant un gaz réducteur, oxydant ou spécialisé pour atteindre la densité et la chimie de surface souhaitées.

Maîtriser le contrôle de l'atmosphère est la clé pour libérer tout le potentiel de votre traitement thermique.

Tableau récapitulatif :

| Type d'atmosphère | Fonction principale | Applications courantes |

|---|---|---|

| Inerte (par ex. azote, argon) | Prévient les réactions indésirables en déplaçant l'oxygène | Recuit, traitement thermique général |

| Réductrice (par ex. hydrogène) | Élimine l'oxygène des matériaux | Nettoyage de surface, réduction d'oxydes |

| Oxydante (par ex. oxygène) | Introduit l'oxygène pour la formation de couches d'oxyde | Fabrication de céramiques, électronique |

| Spécialisée (par ex. vapeur) | Permet des transformations spécifiques comme le trempe sans calamine | Détensionnement, amélioration du frittage |

Libérez tout le potentiel de vos processus thermiques avec les solutions de fours à haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tubes, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Obtenez un contrôle précis de l'atmosphère et des résultats supérieurs — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision