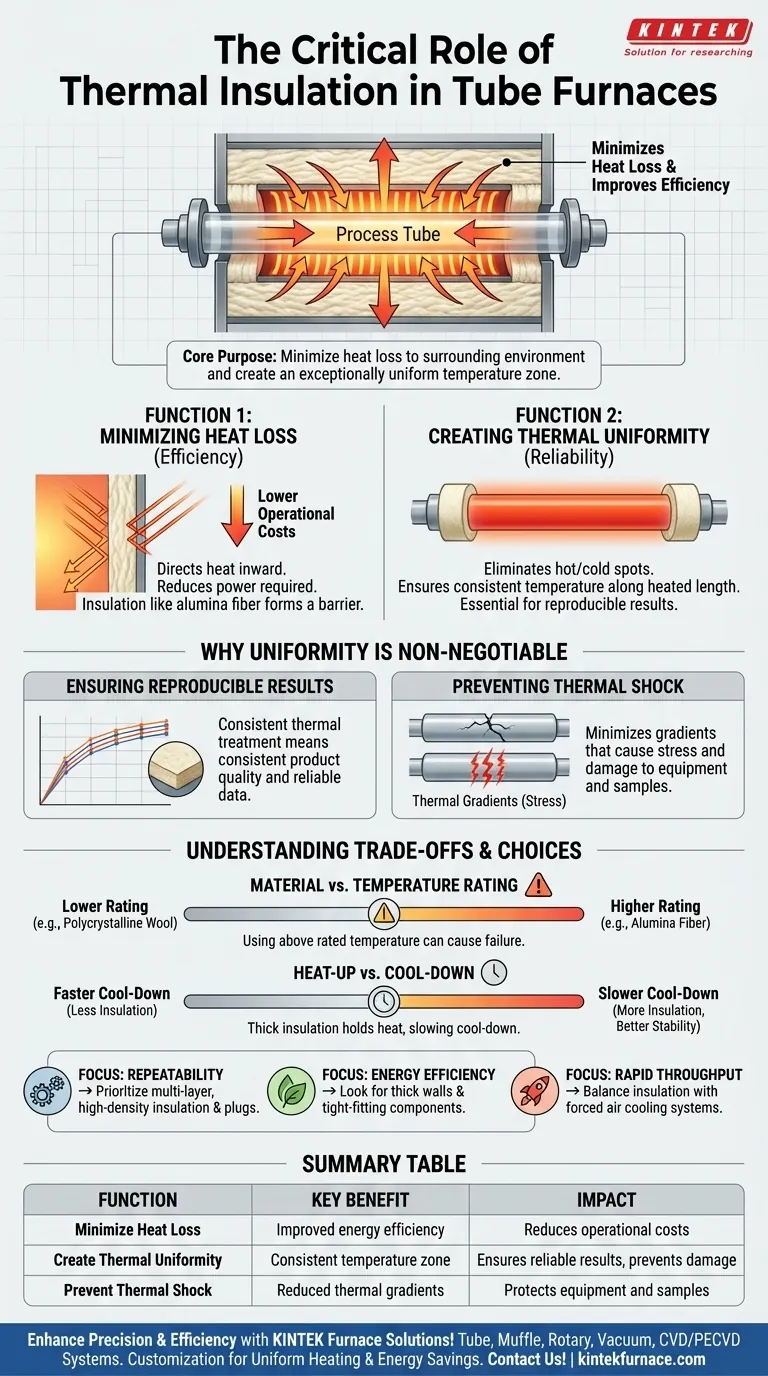

À la base, l'isolation thermique dans un four tubulaire remplit deux fonctions essentielles et interdépendantes. Elle est conçue pour minimiser la perte de chaleur vers l'environnement extérieur, ce qui améliore directement l'efficacité énergétique, et plus important encore, pour créer une zone de température exceptionnellement uniforme à l'intérieur du tube de processus. Ceci garantit que la chaleur générée par les éléments est concentrée précisément là où elle est nécessaire.

Bien qu'elle soit souvent perçue simplement comme une caractéristique d'efficacité, le véritable objectif de l'isolation thermique est de créer un environnement thermique hautement stable et uniforme. Cette uniformité est le facteur le plus critique pour obtenir des résultats fiables et reproductibles dans les processus à haute température.

Les Fonctions Principales de l'Isolation

L'isolation thermique n'est pas seulement une barrière passive ; c'est un composant actif dans la détermination des performances du four. Sa conception a un impact direct sur les coûts opérationnels et, plus crucialement, sur la qualité de vos résultats.

Fonction 1 : Minimiser la Perte de Chaleur

Le rôle principal d'un four tubulaire est de générer et de contenir des niveaux de chaleur élevés. Sans une isolation efficace, une partie importante de cette énergie thermique s'échapperait par rayonnement vers le laboratoire.

Les éléments chauffants sont généralement intégrés dans une matrice de matériau isolant, tel que la fibre d'alumine. Cela garantit que la grande majorité de la chaleur qu'ils produisent est dirigée vers l'intérieur, vers la chambre du four, et non vers l'extérieur dans la pièce. Cette concentration d'énergie réduit considérablement la puissance nécessaire pour atteindre et maintenir une température cible, diminuant ainsi les coûts opérationnels.

Fonction 2 : Créer l'Uniformité Thermique

La fonction la plus cruciale de l'isolation est d'assurer l'uniformité thermique. Cela signifie s'assurer que la température est constante sur toute la longueur chauffée du tube de processus.

En empêchant la chaleur de s'échapper, l'isolation force l'énergie thermique à se distribuer uniformément dans toute la chambre de chauffage. Cela élimine les points chauds et froids qui, autrement, compromettraient le processus. Des composants spécifiques comme les bouchons d'isolation sont utilisés aux extrémités du tube de processus pour bloquer une voie majeure de perte de chaleur, améliorant encore cette uniformité.

Pourquoi l'Uniformité Thermique n'est pas Négociable

Un chauffage incohérent est l'ennemi de la science des matériaux et du traitement fiables. Le but même d'un four de laboratoire est de soumettre un échantillon à un profil thermique connu et répétable.

Assurer des Résultats Reproductibles

Pour toute expérience scientifique ou processus de fabrication, les résultats doivent être reproductibles. Si un échantillon est chauffé de manière inégale, différentes parties de celui-ci subiront des traitements thermiques différents. Cela invalide les données expérimentales et entraîne une qualité de produit incohérente, rendant impossible de tirer des conclusions fiables.

Prévenir le Choc Thermique et les Dommages

Une mauvaise isolation crée des gradients thermiques abrupts, qui sont des différences de température prononcées sur une courte distance. Ces gradients induisent des contraintes physiques dans les matériaux lorsque différentes sections se dilatent ou se contractent à des vitesses différentes.

Cette contrainte peut facilement provoquer la fissuration du coûteux tube de processus en céramique ou en quartz. Elle peut également endommager l'échantillon lui-même, un phénomène connu sous le nom de choc thermique. Une isolation de haute qualité minimise ces gradients, protégeant à la fois votre équipement et votre échantillon.

Comprendre les Compromis

Bien qu'essentiel, le choix et la mise en œuvre de l'isolation impliquent d'importantes considérations de conception qui peuvent affecter le fonctionnement du four.

Matériau d'Isolation vs. Plage de Température

Différents matériaux isolants sont homologués pour différentes températures maximales. Des matériaux comme la fibre d'alumine et la laine polycristalline sont courants, mais ils ont des propriétés thermiques et des coûts distincts. Utiliser un matériau isolant au-dessus de sa température nominale peut entraîner une dégradation, une défaillance du four et une potentielle contamination du processus.

Vitesse de Montée et de Descente en Température

Un four doté d'une isolation épaisse exceptionnellement efficace est excellent pour retenir la chaleur. Bien que ce soit excellent pour la stabilité et l'efficacité, cela signifie également que le four refroidira très lentement une fois que l'alimentation est coupée. Pour les applications nécessitant un cycle thermique rapide et un débit élevé, ce refroidissement lent peut devenir un goulot d'étranglement important.

Faire le Bon Choix pour Votre Application

Votre objectif spécifique dicte quel aspect de la performance de l'isolation est le plus important.

- Si votre objectif principal est la répétabilité du processus : Privilégiez les fours dotés d'une isolation multicouche et à haute densité, ainsi que de bouchons d'isolation dédiés pour obtenir la meilleure uniformité thermique possible.

- Si votre objectif principal est l'efficacité énergétique : Recherchez des conceptions avec des parois isolantes épaisses et des composants bien ajustés qui minimisent toutes les voies potentielles de perte de chaleur.

- Si votre objectif principal est un débit rapide : Soyez conscient qu'une excellente isolation ralentira vos temps de refroidissement ; vous devrez peut-être équilibrer la performance de l'isolation avec des systèmes qui intègrent un refroidissement par air forcé.

En fin de compte, comprendre le rôle de l'isolation vous permet de passer de la simple utilisation d'un four au contrôle d'un processus thermique précis.

Tableau Récapitulatif :

| Fonction | Avantage Clé | Impact sur le Processus |

|---|---|---|

| Minimiser la Perte de Chaleur | Efficacité énergétique améliorée | Réduit les coûts opérationnels et la consommation d'énergie |

| Créer l'Uniformité Thermique | Zone de température cohérente | Assure des résultats fiables et reproductibles et prévient les dommages à l'échantillon |

| Prévenir le Choc Thermique | Gradients thermiques réduits | Protège l'équipement et les échantillons contre les défaillances induites par le stress |

Améliorez la précision et l'efficacité de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des options sur mesure telles que les fours tubulaires, les fours à moufle, les fours rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques en matière de chauffage uniforme et d'économies d'énergie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus thermiques et fournir des résultats fiables !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité