Un contrôle thermique de précision est l'exigence fondamentale pour la synthèse de MoSe2 de haute qualité. Un four tubulaire avec plusieurs zones de température indépendantes est nécessaire car il permet un contrôle simultané, mais séparé, de l'évaporation du sélénium et de la réaction chimique ultérieure. En établissant un gradient spatial de température précis, le système garantit que la vapeur de sélénium est délivrée au substrat de molybdène au taux et à la température optimaux pour une croissance de film de haute qualité.

La configuration multi-zones est essentielle car elle dissocie le taux d'évaporation du précurseur de la cinétique de réaction. Cela permet aux chercheurs de maintenir un flux constant de gaz sélénium tout en fournissant l'énergie thermique élevée requise pour la transformation chimique du film mince de molybdène.

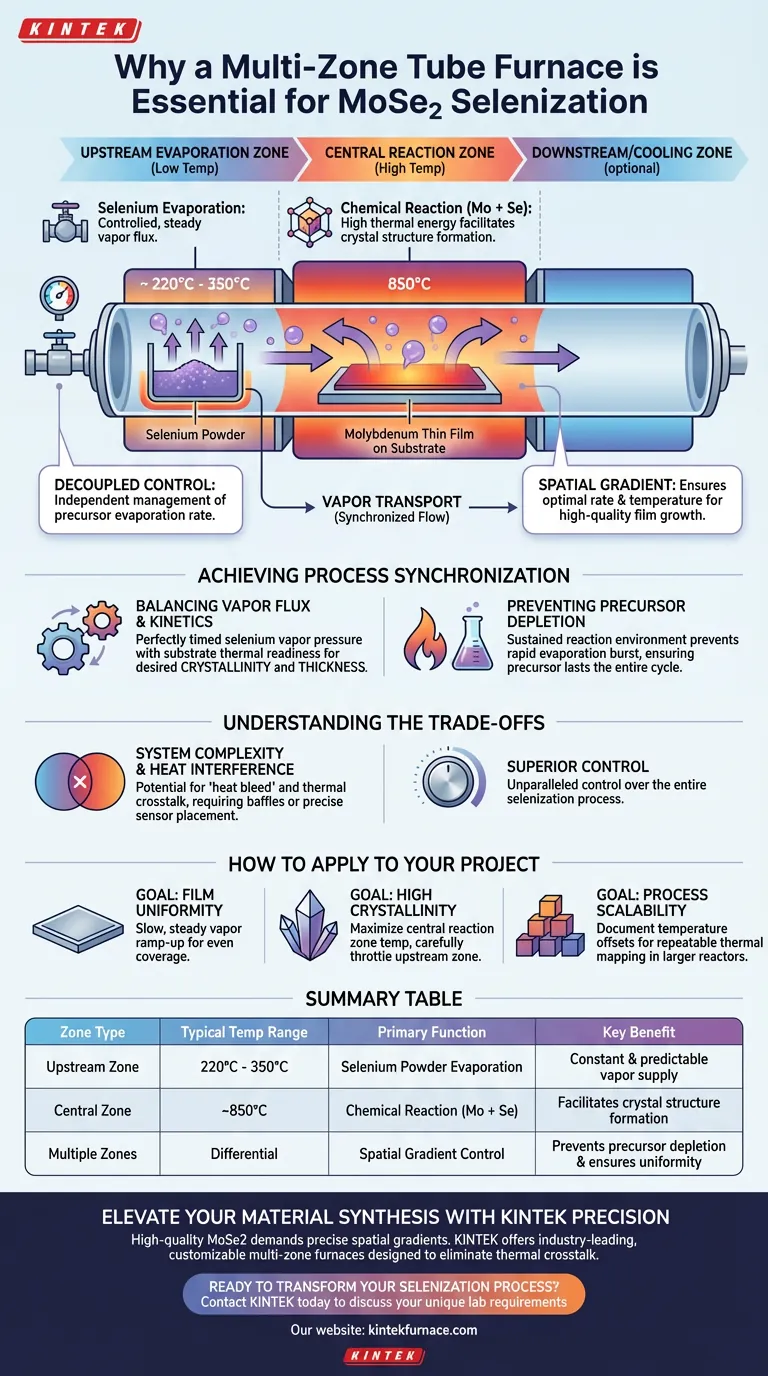

Le rôle des gradients de température spatiaux

La zone d'évaporation en amont

La zone en amont est spécifiquement dédiée au chauffage de la poudre de sélénium à son point d'évaporation spécifique. Étant donné que le sélénium passe à l'état gazeux à une température inférieure à celle requise pour la réaction, cette zone doit être contrôlée indépendamment pour éviter que le précurseur ne soit consommé trop rapidement. Ce contrôle indépendant assure un approvisionnement constant et prévisible de vapeur de sélénium tout au long du processus.

La zone de réaction centrale

La zone centrale est maintenue à une température nettement plus élevée, généralement autour de 850 °C. Cette chaleur élevée est essentielle pour faciliter la réaction chimique entre le sélénium gazeux et le film mince de molybdène solide déposé sur le substrat. Sans cet environnement localisé à haute température, le gaz sélénium passerait probablement sur le substrat sans former avec succès la structure cristalline du MoSe2.

Synchronisation du processus

Équilibrer le flux de vapeur et la cinétique de réaction

Un four multi-zones permet la synchronisation de deux états physiques distincts au sein du même réacteur. En ajustant séparément les zones en amont et centrale, l'opérateur peut s'assurer que la pression de vapeur de sélénium est parfaitement synchronisée avec la préparation thermique du substrat. Cette synchronisation est le principal facteur déterminant la cristallinité et l'épaisseur de la couche de MoSe2 résultante.

Prévenir l'épuisement du précurseur

Dans un système à zone unique, l'ensemble du tube atteint une température uniforme, ce qui provoque souvent une évaporation trop rapide du sélénium. Cela conduit à une "explosion" de vapeur qui est évacuée avant que le film de molybdène n'ait atteint la température nécessaire pour réagir. Les zones indépendantes permettent un environnement de réaction soutenu, garantissant que le précurseur dure pendant toute la durée du cycle de croissance.

Comprendre les compromis

Complexité du système et interférences thermiques

Bien que les fours multi-zones offrent un contrôle supérieur, ils introduisent une complexité mécanique et thermique. La chaleur de la zone centrale à haute température peut "s'infiltrer" dans la zone en amont, rendant difficile le maintien d'une température d'évaporation parfaitement stable. Les opérateurs doivent souvent utiliser des déflecteurs physiques ou un placement précis des capteurs pour atténuer ce diaphonie thermique entre les étapes indépendantes.

Comment appliquer cela à votre projet

Faire le bon choix pour votre objectif

- Si votre objectif principal est l'uniformité du film : Utilisez les zones indépendantes pour créer une montée lente et régulière de la vapeur de sélénium afin d'assurer une couverture uniforme sur l'ensemble du substrat.

- Si votre objectif principal est une cristallinité élevée : Maximisez la température de la zone de réaction centrale tout en régulant soigneusement la zone en amont pour éviter le gaspillage de précurseur.

- Si votre objectif principal est la mise à l'échelle du processus : Documentez les décalages de température spécifiques entre les zones pour créer une "carte" thermique reproductible pour des volumes de réacteur plus importants.

Maîtriser le gradient spatial de votre four transforme la sélénisation d'un événement chimique imprévisible en un processus d'ingénierie reproductible.

Tableau récapitulatif :

| Type de zone | Plage de température typique | Fonction principale | Avantage clé |

|---|---|---|---|

| Zone en amont | 220°C - 350°C | Évaporation de la poudre de sélénium | Approvisionnement en vapeur constant et prévisible |

| Zone centrale | ~850°C | Réaction chimique (Mo + Se) | Facilite la formation de la structure cristalline |

| Zones multiples | Différentiel | Contrôle du gradient spatial | Prévient l'épuisement du précurseur et assure l'uniformité |

Élevez votre synthèse de matériaux avec la précision KINTEK

La synthèse de MoSe2 de haute qualité exige plus que de la simple chaleur ; elle nécessite les gradients de température spatiaux précis qu'un système multi-zones peut fournir. KINTEK propose des systèmes tubulaires, à moufle, rotatifs et CVD de pointe et personnalisables, soutenus par une R&D et une fabrication expertes. Nos fours tubulaires multi-zones sont conçus pour éliminer la diaphonie thermique et fournir la synchronisation nécessaire à une cristallinité et une uniformité de film supérieures.

Prêt à transformer votre processus de sélénisation ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en laboratoire

Guide Visuel

Références

- Xunjia Zhao, Xiufeng Song. High-sensitivity hybrid MoSe<sub>2</sub>/AgInGaS quantum dot heterojunction photodetector. DOI: 10.1039/d3ra07240a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi l'uniformité thermique est-elle un avantage significatif des fours tubulaires ? Obtenez un chauffage constant pour des processus de précision

- Quelle est la procédure recommandée pour le contrôle de l'atmosphère dans un four tubulaire sous vide ? Optimisez vos processus à haute température

- Quel type d'environnement de traitement les fours tubulaires et à moufle haute température fournissent-ils ? Maîtrisez la précision thermique

- Quelle est la fonction d'un four tubulaire à haute température dans la transformation du Cu(111) ? Atteindre la précision atomique

- Quel rôle joue un four tubulaire à haute température dans la carbonisation de la lignine ? Chauffage de précision pour le carbone poreux

- Quelles conditions de processus spécifiques un four tubulaire de laboratoire fournit-il ? Optimiser le succès de la carbonisation de la biomasse

- Pourquoi utiliser une boîte en graphite dans les fours tubulaires pour le recuit de Sb2Se3 ? Obtenir une croissance cristalline précise et un contrôle des vapeurs

- Quel est le mécanisme du processus de diffusion dans un four tubulaire ? Maîtriser la redistribution des dopants avec un blindage à l'azote