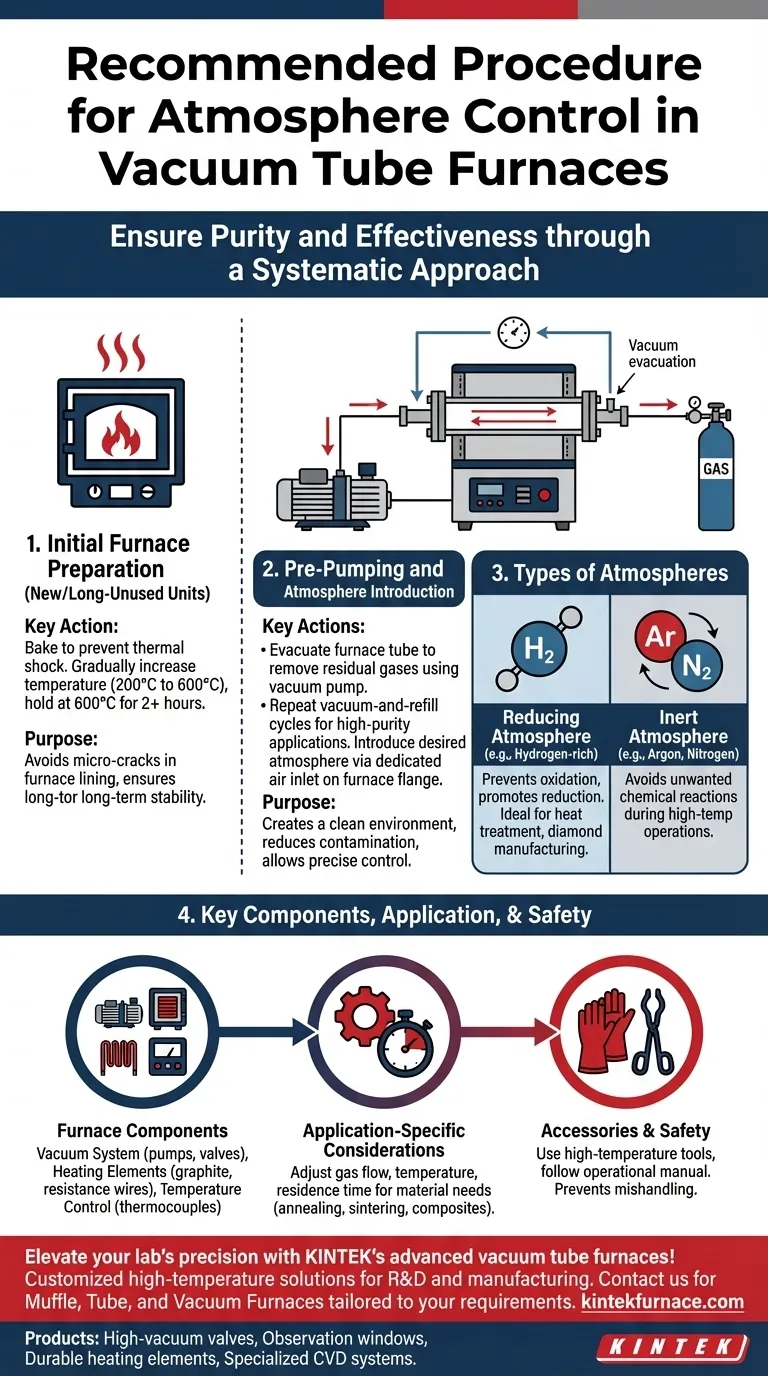

La procédure recommandée pour le contrôle de l'atmosphère dans un four tubulaire sous vide implique une approche systématique pour garantir la pureté et l'efficacité. Les étapes clés comprennent le pré-pompage sous vide pour éliminer les gaz résiduels, l'introduction de l'atmosphère souhaitée, et potentiellement la répétition de ce cycle pour une pureté améliorée. Le processus prend également en compte le type d'atmosphère (par exemple, réductrice ou inerte), les composants du four, et les exigences spécifiques de l'application telles que la température et les propriétés des matériaux. Une manipulation appropriée des accessoires et la préparation initiale du four (comme le dégazage pour les nouvelles unités) assurent en outre des performances optimales.

Points clés expliqués :

-

Pré-pompage et introduction de l'atmosphère

- Commencez par évacuer le tube du four à l'aide d'une pompe à vide pour éliminer tout gaz résiduel. Cette étape est cruciale pour créer un environnement propre avant d'introduire l'atmosphère souhaitée.

- Pour les applications de haute pureté, répétez le cycle de vide et de remplissage plusieurs fois. Cela réduit la contamination et assure une atmosphère plus contrôlée.

- L'atmosphère peut être introduite par une entrée d'air dédiée sur la bride du four, permettant un contrôle précis de la composition du gaz (par exemple, de l'hydrogène pour la réduction ou des gaz inertes comme l'argon).

-

Types d'atmosphères

- Atmosphère réductrice : Utilisée pour prévenir l'oxydation et favoriser la réduction (par exemple, environnements riches en hydrogène). Idéale pour des processus comme le traitement thermique ou la fabrication de diamants.

- Atmosphère inerte : Des gaz comme l'argon ou l'azote sont introduits pour éviter les réactions chimiques indésirables pendant les opérations à haute température.

-

Composants du four et leurs rôles

- Système de vide : Comprend des pompes mécaniques, des pompes moléculaires et des vannes pour atteindre et maintenir le niveau de vide souhaité.

- Éléments chauffants : Des matériaux comme le graphite ou les fils résistifs chauffent le four tout en fonctionnant sous des atmosphères contrôlées.

- Contrôle de la température : Les thermocouples et les contrôleurs assurent des profils de température précis, essentiels pour des processus comme le recuit ou le frittage.

-

Préparation initiale du four

- Les fours neufs ou inutilisés depuis longtemps nécessitent un dégazage pour éviter les chocs thermiques. Augmentez progressivement la température (par exemple, de 200°C à 600°C) et maintenez-la à 600°C pendant au moins deux heures.

- Cette étape évite les micro-fissures dans le revêtement du four et assure une stabilité à long terme.

-

Considérations spécifiques à l'application

- Pour les processus comme le recuit, l'atmosphère doit correspondre aux besoins du matériau (par exemple, la relaxation des contraintes ou l'affinage du grain).

- Des paramètres personnalisables (par exemple, la température, le débit de gaz et le temps de séjour) sont essentiels pour des applications spécialisées comme la production de feuilles composites.

-

Accessoires et sécurité

- Utilisez des gants et des pinces haute température pour manipuler les composants chauds.

- Suivez le manuel d'utilisation des modèles de fours spécifiques pour éviter toute mauvaise manipulation.

En intégrant ces étapes, les utilisateurs peuvent obtenir un contrôle précis de l'atmosphère, adapté à leurs exigences en matière de matériaux et de processus. Avez-vous réfléchi à l'impact que de petits ajustements du débit de gaz ou des cycles de vide pourraient avoir sur la qualité de votre produit final ? Ces nuances définissent souvent le succès des expériences à haute température.

Tableau récapitulatif :

| Étape | Actions clés | Objectif |

|---|---|---|

| Pré-pompage | Évacuer les gaz résiduels à l'aide d'une pompe à vide ; répéter les cycles pour une grande pureté. | Crée un environnement propre avant d'introduire l'atmosphère souhaitée. |

| Introduction de l'atmosphère | Introduire des gaz réducteurs (par exemple, l'hydrogène) ou inertes (par exemple, l'argon) via l'entrée. | Prévient l'oxydation ou les réactions indésirables pendant les processus à haute température. |

| Préparation du four | Dégazer les fours neufs/inutilisés (200°C–600°C) pour prévenir les chocs thermiques. | Assure une stabilité à long terme et évite les micro-fissures. |

| Spécifique à l'application | Ajuster le débit de gaz, la température et le temps de séjour pour des matériaux comme les composites. | Adapte le processus aux besoins des matériaux (par exemple, recuit, frittage). |

| Sécurité et accessoires | Utiliser des gants/pinces haute température ; suivre les manuels d'utilisation. | Prévient les erreurs de manipulation et assure un fonctionnement sûr. |

Élevez la précision de votre laboratoire avec les fours tubulaires sous vide avancés de KINTEK ! Notre expertise en R&D et notre fabrication interne nous permettent de fournir des solutions personnalisées pour hautes températures, y compris des Fours à moufle, des Fours tubulaires et des Fours sous vide, adaptés à vos besoins uniques. Que vous ayez besoin d'une atmosphère réductrice pour la synthèse de diamants ou d'un contrôle de gaz inerte pour les matériaux sensibles, nous avons ce qu'il vous faut. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de vos processus et la qualité de vos produits !

Produits que vous pourriez rechercher :

Vannes à vide poussé pour le contrôle des gaz

Fenêtres d'observation pour le suivi en temps réel

Éléments chauffants durables pour températures extrêmes

Systèmes CVD spécialisés pour la croissance de diamants

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité