Le processus de diffusion est une technique de redistribution thermique exécutée après que la source externe de dopant a été retirée du wafer de silicium. En soumettant le wafer à des températures élevées (typiquement autour de 1100°C) dans une atmosphère d'azote pur, le processus force les atomes dopants précédemment introduits à diffuser plus profondément dans le substrat de silicium sans créer de couche d'oxyde.

Le mécanisme principal repose sur la conversion d'une couche superficielle peu profonde et à forte concentration en un profil plus profond et strictement contrôlé régi par une distribution gaussienne, en utilisant l'azote pour protéger le silicium de l'oxydation pendant le cycle thermique.

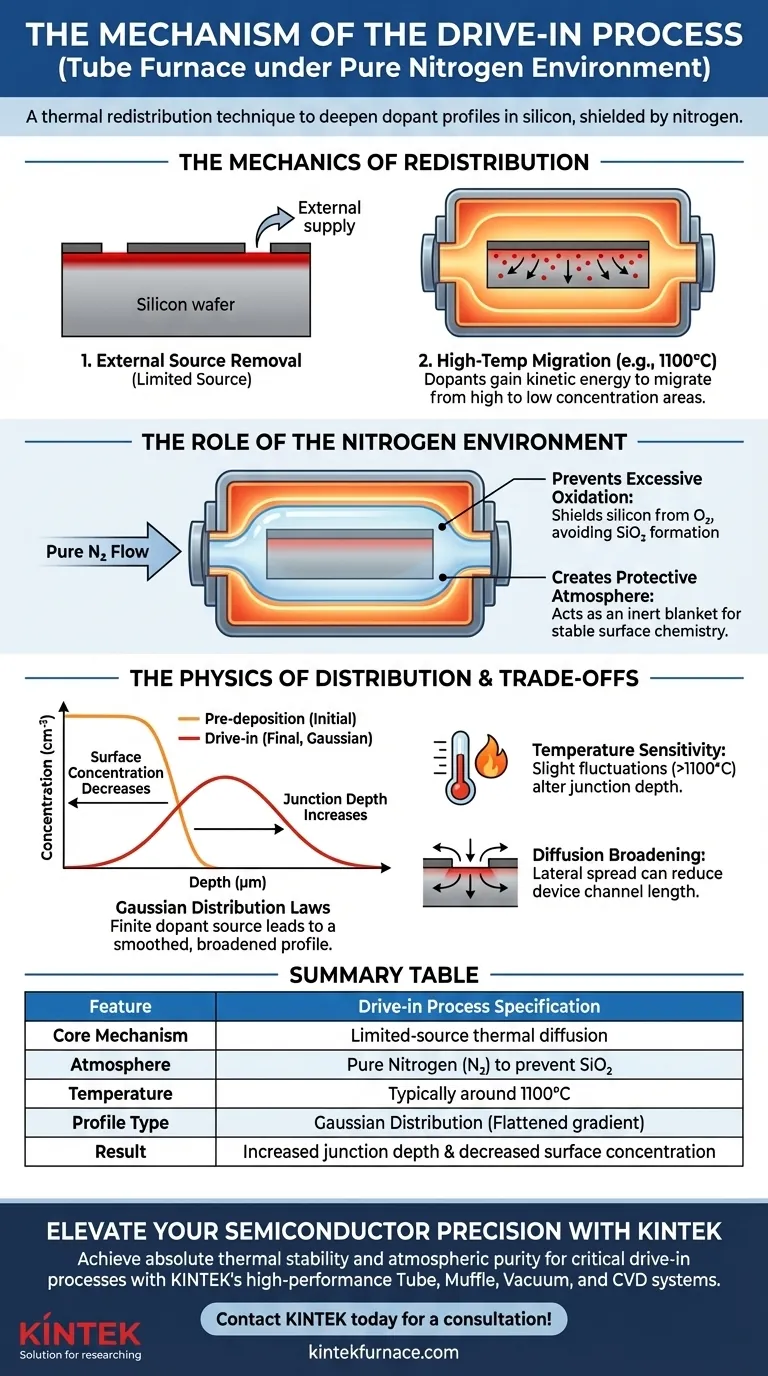

La Mécanique de la Redistribution

Retrait de la Source Externe

Avant le début de la diffusion, l'apport externe d'atomes dopants utilisé à l'étape précédente (prédépôt) est retiré.

Cela crée un scénario de diffusion à "source limitée". La quantité totale de dopant dans le silicium reste constante ; les atomes se réarrangent simplement.

Migration à Haute Température

Le four tubulaire est chauffé à des températures élevées, telles que 1100°C.

À ce niveau d'énergie thermique, les atomes dopants acquièrent l'énergie cinétique nécessaire pour se déplacer à travers le réseau cristallin. Ils migrent naturellement des zones de forte concentration (la surface) vers les zones de faible concentration (profondément à l'intérieur du wafer).

Le Rôle de l'Environnement Azoté

Prévention de l'Oxydation Excessive

La référence principale indique qu'un environnement d'azote pur est essentiel pour empêcher la formation de dioxyde de silicium ($\text{SiO}_2$) à la surface du wafer.

Si de l'oxygène était présent à ces températures, il consommerait du silicium pour faire croître une couche d'oxyde. Cela altérerait l'interface et pourrait perturber la distribution des dopants près de la surface.

Création d'une Atmosphère Protectrice

L'azote agit comme une couverture inerte, similaire à la façon dont des gaz comme l'argon sont utilisés pour protéger les métaux pendant le traitement thermique.

Cela garantit que la composition chimique de la surface du silicium reste stable pendant que les changements physiques internes (diffusion) se produisent.

La Physique de la Distribution

Lois de la Distribution Gaussienne

Étant donné que la source de dopant est limitée à ce qui est déjà à l'intérieur du wafer, le profil de concentration résultant suit les lois de la distribution gaussienne.

Ce modèle mathématique dicte qu'à mesure que le temps de diffusion augmente, la concentration en surface diminue tandis que la profondeur de la jonction augmente.

Affinage du Profil

Le gradient de concentration net créé lors du prédépôt initial est lissé.

Cela se traduit par une transition plus large et plus progressive entre la région dopée et le substrat, ce qui est essentiel pour les caractéristiques électriques de nombreux dispositifs semi-conducteurs.

Comprendre les Compromis

Sensibilité à la Température

Le processus est très sensible aux variations de température. Même de légères fluctuations autour de 1100°C peuvent modifier considérablement la profondeur finale de la jonction, nécessitant un contrôle précis du four.

Élargissement par Diffusion

Bien que la diffusion pousse les dopants plus profondément, elle les étale également latéralement.

Si elle n'est pas calculée correctement, cette diffusion latérale peut réduire la longueur de canal effective dans les dispositifs ou provoquer des courts-circuits entre des composants rapprochés.

Faire le Bon Choix pour Votre Objectif

Pour optimiser le processus de diffusion, alignez vos paramètres sur les exigences spécifiques de votre dispositif :

- Si votre objectif principal est d'augmenter la profondeur de la jonction : Augmentez la température ou le temps de l'étape de diffusion pour permettre au profil gaussien de s'étendre davantage dans le substrat.

- Si votre objectif principal est de réduire la concentration en surface : Prolongez la durée de diffusion pour permettre aux atomes dopants en nombre fixe de s'étaler sur un volume plus important, diluant naturellement la concentration en surface.

En équilibrant l'énergie thermique avec une atmosphère d'azote protectrice, vous assurez une modification précise et sans contamination des propriétés électriques du semi-conducteur.

Tableau Récapitulatif :

| Caractéristique | Spécification du Processus de Diffusion |

|---|---|

| Mécanisme Principal | Diffusion thermique à source limitée |

| Atmosphère | Azote pur ($N_2$) pour prévenir la formation de $SiO_2$ |

| Température | Généralement autour de 1100°C |

| Type de Profil | Distribution Gaussienne (Gradient affiné) |

| Résultat | Augmentation de la profondeur de jonction & diminution de la concentration en surface |

Élevez la Précision de Vos Semi-conducteurs avec KINTEK

Les processus de diffusion précis exigent une stabilité thermique et une pureté atmosphérique absolues. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes de fours tubulaires, à moufles, sous vide et CVD haute performance, spécialement conçus pour les flux de travail critiques des semi-conducteurs. Que vous ayez besoin de configurations standard ou de fours haute température entièrement personnalisables pour répondre à des profils de dopants uniques, notre équipement garantit la chaleur uniforme et le blindage inerte dont votre laboratoire a besoin.

Prêt à optimiser vos résultats de couches minces et de diffusion ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Jyotirmoy Sarker. Investigating Diffusion in Silicon Wafers: A Study of Doping and Sheet Resistance Measurement.. DOI: 10.21203/rs.3.rs-7884440/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire haute température est-il requis pour le frittage du LK-99 ? Atteindre une transformation de phase supraconductrice précise

- Quelles sont les fonctionnalités intelligentes disponibles dans les fours à tubes sous vide modernes ? Améliorez la précision et l'efficacité de votre laboratoire

- Quelle précaution doit être prise lors du déplacement d'un four à tube sous vide ? Évitez les dommages coûteux et les risques pour la sécurité

- Pourquoi un contrôle précis de la température dans les fours à moufle ou à tube est-il essentiel pour la croissance cristalline de Fe3GaTe2 ? Perspectives d'experts

- Quels sont les avantages de l'utilisation d'un four tubulaire ? Obtenez un contrôle thermique précis pour votre laboratoire

- Quel est l'objectif d'un four à tube fendu (zone unique) ? Idéal pour un accès facile et un chauffage uniforme

- Quelle est la fonction d'un réacteur tubulaire vertical en alumine dans la gazéification du charbon de liqueur noire ? Analyse cinétique de précision

- Pourquoi la résistance à haute pression est-elle une exigence critique pour les réacteurs tubulaires SCWG ? Assurer le succès dans l'énergie des microplastiques