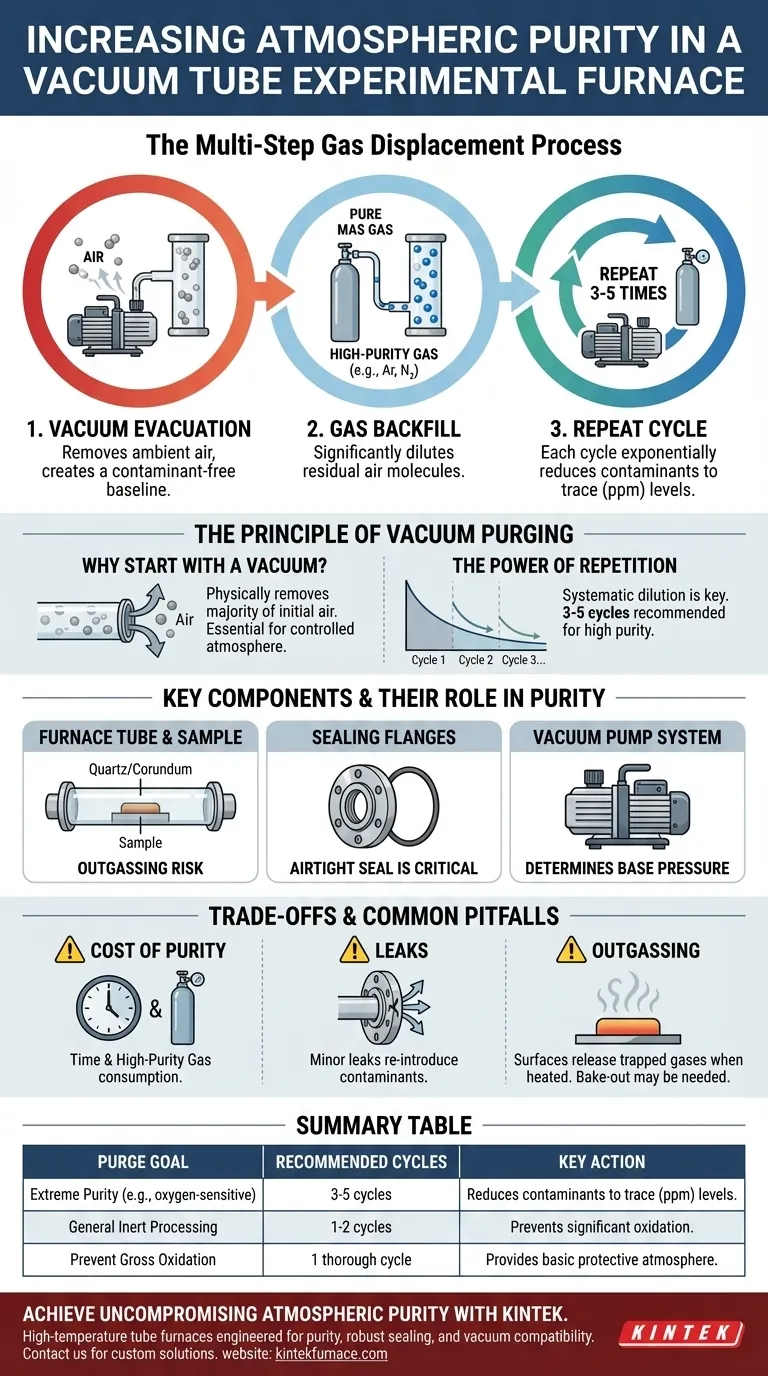

Pour obtenir la plus grande pureté atmosphérique dans un four expérimental à tube sous vide, vous devez effectuer un processus de déplacement de gaz en plusieurs étapes. Tout d'abord, utilisez une pompe à vide pour éliminer l'air ambiant existant du tube de four scellé. Ensuite, introduisez l'atmosphère de haute pureté souhaitée. Pour des résultats optimaux, ce cycle d'évacuation du tube et de remplissage avec le gaz de procédé doit être répété plusieurs fois.

Le principe fondamental n'est pas seulement de remplacer l'air une fois, mais de diluer systématiquement les contaminants restants. Chaque cycle de mise sous vide et de remplissage avec un gaz pur réduit exponentiellement la concentration de molécules indésirables comme l'oxygène et l'humidité, conduisant à un environnement de plus en plus pur.

Le Principe du Purgeage sous Vide

Obtenir une atmosphère de haute pureté est un processus d'élimination active des contaminants. L'air initialement présent dans le tube du four est le principal contaminant qui doit être déplacé avant le début de tout traitement thermique.

Pourquoi commencer par un vide ?

La première étape consistant à mettre le tube du four sous vide élimine physiquement la grande majorité des molécules d'air ambiant. Cela crée une base sans contaminants, essentielle pour établir une atmosphère contrôlée. Sans cette étape, vous ne feriez que mélanger votre gaz de procédé avec l'air existant.

Le Premier Remplissage : une Étape de Dilution

Après l'évacuation initiale, le tube est rempli avec votre gaz de procédé de haute pureté (par exemple, argon, azote). Cette étape dilue considérablement les molécules d'air résiduelles que la pompe à vide n'a pas pu éliminer. Cependant, un seul cycle est souvent insuffisant pour des expériences sensibles.

La Puissance de la Répétition : le Cycle de Purge

L'étape la plus critique pour obtenir une haute pureté est la répétition du processus. Chaque cycle subséquent – évacuer le mélange gazeux dilué et le remplir avec du gaz pur frais – élimine une grande partie des contaminants restants. Trois à cinq cycles de purge sont souvent recommandés pour réduire les niveaux de contaminants à la gamme des parties par million (ppm).

Composants Clés et leur Rôle dans la Pureté

L'efficacité du processus de purge sous vide dépend entièrement de l'intégrité des composants du système de four. Une défaillance dans une seule pièce peut compromettre l'ensemble de la procédure.

Le Tube du Four et l'Échantillon

Le matériau expérimental est placé à l'intérieur d'un tube scellé en quartz ou en corindon. Le choix du matériau du tube est essentiel pour la compatibilité thermique et chimique, mais sa propreté a également un impact sur la pureté. Le tube et l'échantillon lui-même peuvent libérer des gaz adsorbés lorsqu'ils sont chauffés, un phénomène connu sous le nom de dégazage.

Les Brides de Scellage

Le tube du four est généralement scellé aux deux extrémités avec des brides en acier inoxydable. Ces brides et leurs joints toriques créent le joint étanche nécessaire pour maintenir le vide et empêcher l'air ambiant de réintégrer le système. Un joint parfait est non négociable pour maintenir la pureté.

Le Système de Pompe à Vide

La qualité de votre pompe à vide détermine la "pression de base" – la pression la plus basse qu'elle peut atteindre. Une pompe plus puissante (ou une combinaison de pompes) élimine davantage d'air initial, fournissant un point de départ plus propre et rendant chaque cycle de purge subséquent plus efficace.

Comprendre les Compromis et les Pièges Courants

Bien que la méthode de purge sous vide soit très efficace, il est essentiel de comprendre ses limites pratiques et ses sources d'erreur potentielles.

Le Coût de la Pureté : Temps et Gaz

Chaque cycle de purge consomme du temps et du gaz coûteux de haute pureté. Vous devez équilibrer le niveau de pureté atmosphérique requis pour votre expérience avec ces coûts pratiques. Tous les processus ne nécessitent pas cinq cycles de purge.

La Menace Persistante des Fuites

L'ensemble de la procédure est rendu inefficace par la moindre fuite dans le système, le plus souvent au niveau des joints de bride. Une fuite lente réintroduira constamment des contaminants de l'air extérieur, annulant les avantages d'une purge soigneuse.

Le Dégazage : la Source Cachée de Contamination

Lorsque le four chauffe, les surfaces à l'intérieur du tube – et l'échantillon lui-même – peuvent libérer de la vapeur d'eau piégée et d'autres gaz. Ce "dégazage" peut recontaminer votre atmosphère soigneusement purifiée. Pour des processus extrêmement sensibles, un "préchauffage" préliminaire sous vide peut être nécessaire pour éliminer ces volatils avant d'introduire le gaz de procédé.

Définir Votre Stratégie de Purge

Le nombre de cycles de purge que vous effectuez doit être dicté par la sensibilité de vos matériaux expérimentaux à la contamination.

- Si votre objectif principal est une pureté extrême (par exemple, pour le traitement de matériaux sensibles à l'oxygène ou la croissance de cristaux uniques) : Effectuez un minimum de 3 à 5 cycles de purge pour réduire les contaminants à des niveaux traces.

- Si votre objectif principal est un traitement inerte général (par exemple, recuit standard) : Un à deux cycles de purge approfondis sont souvent suffisants pour prévenir une oxydation significative ou des réactions indésirables.

- Si votre objectif principal est simplement de prévenir une oxydation grossière : Une seule évacuation robuste suivie d'un remplissage à pression positive répondra probablement à vos besoins.

En maîtrisant le cycle de purge sous vide, vous obtenez un contrôle précis sur votre environnement expérimental, garantissant l'intégrité et la répétabilité de vos résultats.

Tableau Récapitulatif :

| Objectif de Purge | Nombre de Cycles Recommandé | Action Clé |

|---|---|---|

| Pureté Extrême (par exemple, pour les matériaux sensibles à l'oxygène) | 3-5 cycles | Réduit les contaminants à des niveaux traces (ppm). |

| Traitement Inerte Général (par exemple, recuit standard) | 1-2 cycles | Prévient une oxydation significative. |

| Prévenir l'Oxydation Grossière | 1 cycle approfondi | Fournit une atmosphère protectrice de base. |

Atteignez une Pureté Atmosphérique Sans Compromis avec KINTEK

Votre recherche exige une atmosphère de four parfaitement contrôlée ? La technique de purge sous vide est essentielle, mais son succès dépend d'un système de four doté de capacités de scellage et de vide supérieures.

Les fours à tube haute température de KINTEK sont conçus pour la pureté. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous construisons des fours avec des brides de scellage robustes et une compatibilité avec des systèmes de vide haute performance pour garantir que vos cycles de purge soient efficaces et fiables. Notre forte capacité de personnalisation approfondie nous permet d'adapter une solution de four – qu'il s'agisse d'un four à tube standard ou d'un système sophistiqué de vide et d'atmosphère – à vos exigences expérimentales exactes.

Laissez-nous vous aider à éliminer la contamination et à garantir l'intégrité de vos résultats.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir le four idéal pour votre laboratoire.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace