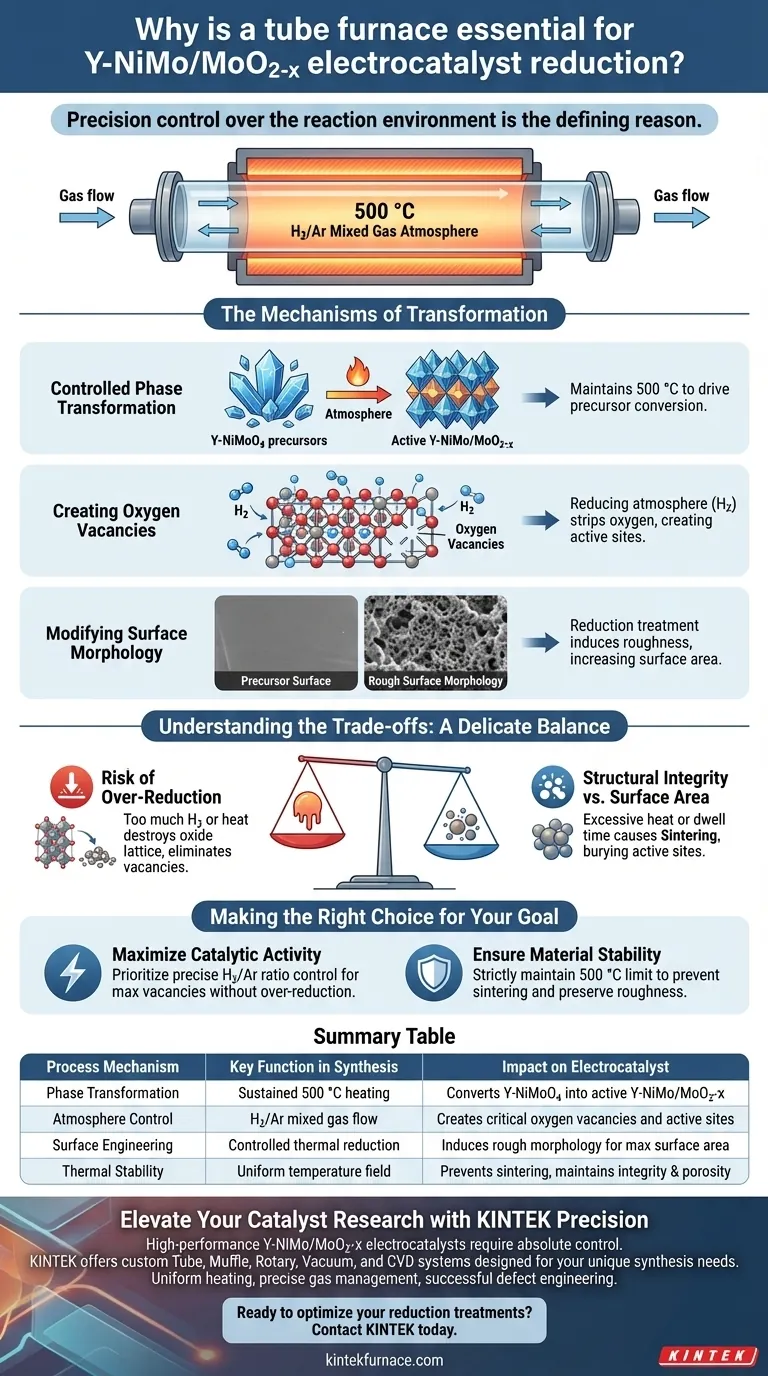

Le contrôle précis de l'environnement réactionnel est la raison déterminante de l'utilisation d'un four tubulaire dans cette synthèse.

Pour la réduction des électrocatalyseurs Y-NiMo/MoO2-x, un four tubulaire est essentiel car il maintient un environnement thermique stable à 500 °C tout en facilitant une atmosphère spécifique de gaz mélangé hydrogène et argon (H2/Ar). Cette combinaison précise est le seul moyen de convertir avec succès les précurseurs Y-NiMoO4 en matériau actif final, induisant les transformations de phase critiques et les modifications de surface requises pour des performances élevées.

Le four tubulaire sert de récipient permettant l'ingénierie des défauts, autorisant la création contrôlée de lacunes d'oxygène et de rugosité de surface qui dictent directement l'efficacité de l'électrocatalyseur.

Les Mécanismes de Transformation

Le four tubulaire n'est pas simplement un appareil de chauffage ; c'est un réacteur qui orchestre trois changements physiques et chimiques distincts dans le matériau.

Transformation de Phase Contrôlée

La fonction principale du four est de piloter la conversion du matériau précurseur.

En maintenant la température à exactement 500 °C, le four fournit l'énergie thermique nécessaire pour transformer les précurseurs Y-NiMoO4 en la phase désirée Y-NiMo/MoO2-x.

Sans cette application de chaleur soutenue et uniforme, le matériau ne parviendrait pas à cristalliser dans la bonne structure, le rendant chimiquement inerte pour l'application prévue.

Création de Lacunes d'Oxygène

L'activité catalytique repose souvent sur des "imperfections" dans la structure du matériau connues sous le nom de lacunes d'oxygène.

Le four tubulaire permet l'introduction d'une atmosphère réductrice (H2/Ar). Lorsque l'hydrogène interagit avec le matériau, il retire des atomes d'oxygène spécifiques du réseau.

Ce processus crée une concentration élevée de lacunes d'oxygène, qui servent de sites actifs où les réactions électrochimiques peuvent se produire plus rapidement.

Modification de la Morphologie de Surface

La texture physique d'un catalyseur est tout aussi importante que sa composition chimique.

Le traitement de réduction dans le four induit une morphologie de surface rugueuse sur le matériau.

Une surface plus rugueuse crée une plus grande surface, exposant davantage de sites actifs à l'électrolyte et améliorant considérablement l'activité catalytique globale.

Comprendre les Compromis

Bien que le four tubulaire soit essentiel, les paramètres utilisés en son sein impliquent un équilibre délicat.

Le Risque de Sur-Réduction

La précision est essentielle car l'atmosphère réductrice est puissante.

Si la concentration d'hydrogène est trop élevée ou si la température dépasse la fenêtre optimale de 500 °C, vous risquez de réduire complètement les oxydes métalliques à des états métalliques.

Cela détruirait la structure du réseau d'oxydes et éliminerait les lacunes d'oxygène bénéfiques, entraînant un effondrement des performances catalytiques.

Intégrité Structurelle vs. Surface Spécifique

Le traitement thermique affecte inévitablement la structure poreuse du matériau.

Bien que l'objectif soit de créer de la rugosité et des lacunes, une chaleur excessive ou des temps de séjour prolongés peuvent provoquer le frittage (la fusion des particules).

Le frittage réduit la surface spécifique globale et ferme les pores, enterrant efficacement les sites actifs que vous avez travaillé à créer.

Faire le Bon Choix pour Votre Objectif

Lors de la conception de votre protocole de synthèse à l'aide d'un four tubulaire, alignez vos paramètres sur vos objectifs matériels spécifiques.

- Si votre objectif principal est de maximiser l'activité catalytique : Privilégiez le contrôle précis du rapport H2/Ar pour maximiser la concentration de lacunes d'oxygène sans réduire complètement l'oxyde.

- Si votre objectif principal est la stabilité du matériau : Concentrez-vous sur le maintien strict de la limite de température de 500 °C pour éviter le frittage et assurer la préservation de la morphologie de surface rugueuse.

Le succès dépend non seulement du chauffage du matériau, mais de la régulation de l'atmosphère qui définit son identité chimique finale.

Tableau Récapitulatif :

| Mécanisme de Processus | Fonction Clé dans la Synthèse | Impact sur l'Électrocatalyseur |

|---|---|---|

| Transformation de Phase | Chauffage soutenu à 500 °C | Convertit les précurseurs Y-NiMoO4 en Y-NiMo/MoO2-x actif |

| Contrôle de l'Atmosphère | Flux de gaz mélangé H2/Ar | Crée des lacunes d'oxygène critiques et des sites actifs catalytiques |

| Ingénierie de Surface | Réduction thermique contrôlée | Induit une morphologie rugueuse pour maximiser la surface électrochimique |

| Stabilité Thermique | Champ de température uniforme | Prévient le frittage pour maintenir l'intégrité structurelle et la porosité |

Améliorez Votre Recherche sur les Catalyseurs avec la Précision KINTEK

Les électrocatalyseurs haute performance comme le Y-NiMo/MoO2-x nécessitent un contrôle absolu des variables thermiques et atmosphériques. Chez KINTEK, nous comprenons que même une légère déviation dans la concentration d'hydrogène ou la température peut compromettre les résultats de vos recherches.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de Fours Tubulaires, Muffle, Rotatifs, sous Vide et CVD conçus pour les exigences rigoureuses de la science des matériaux. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de synthèse uniques, garantissant un chauffage uniforme et une gestion précise des gaz pour une ingénierie des défauts réussie.

Prêt à optimiser vos traitements de réduction ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée

Guide Visuel

Références

- Shujie Liu, Mingkui Wang. Yttrium-doped NiMo-MoO2 heterostructure electrocatalysts for hydrogen production from alkaline seawater. DOI: 10.1038/s41467-025-55856-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le rôle d'un four tubulaire de laboratoire dans le traitement thermique d'échantillons de tubes de pression en Zr-2,5%Nb ? (550°C-800°C)

- Comment un réacteur à tube de quartz à haute température facilite-t-il la synthèse de microsphères de PC-CNT ? Perspectives d'experts

- Quelles fonctionnalités supplémentaires les fours tubulaires peuvent-ils avoir ? Améliorez votre laboratoire grâce à un contrôle et une personnalisation avancés

- Quelle est l'utilisation principale d'un four tubulaire de laboratoire dans les processus de carbonisation de la biomasse ? Precision Biochar Engineering

- Quel rôle joue un four tubulaire vertical chauffé extérieurement dans les systèmes d'électrolyse à haute température de sels fondus ?

- Comment les fours tubulaires sont-ils conçus pour des températures dépassant 1200°C ? Débloquez la précision des hautes températures avec des éléments avancés

- Pourquoi un tube de quartz scellé sous vide poussé est-il requis pour le traitement thermique des composites Te1S7/C ? Assurer la pureté et le chargement

- Quel est le rôle d'un four de frittage tubulaire lors de l'activation des matériaux carbonés ? Guide expert de l'activation au CO2