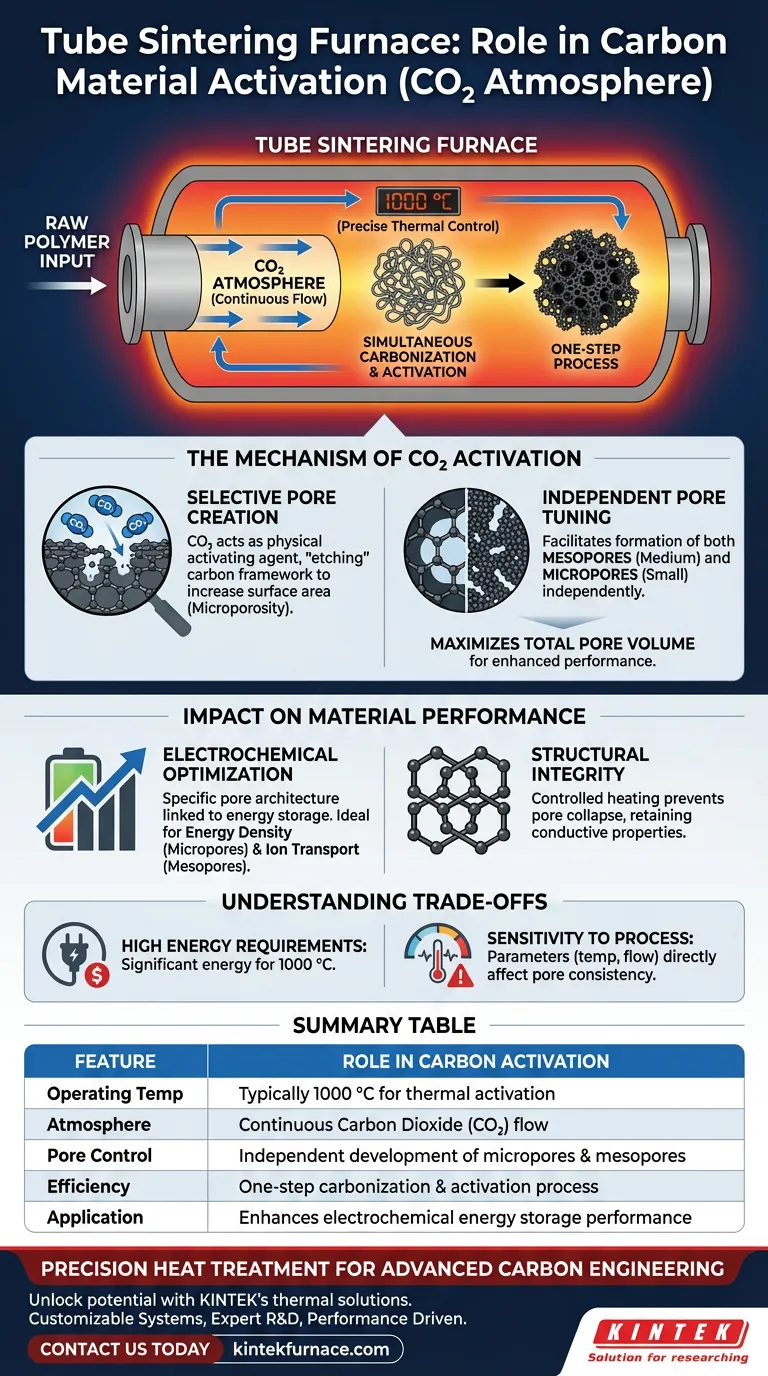

Un four de frittage tubulaire fonctionne comme un réacteur de précision à haute température qui facilite la carbonisation et l'activation simultanées des polymères organiques. En maintenant un environnement stable à environ 1000 °C sous un flux continu de dioxyde de carbone (CO2), le four pilote la transformation chimique des polymères bruts en matériaux carbonés hautement poreux adaptés aux applications avancées.

La valeur fondamentale de ce processus réside dans sa capacité à concevoir des structures poreuses spécifiques. L'atmosphère de CO2 permet le développement indépendant de micropores et de mésopores, maximisant le volume poreux total pour améliorer considérablement les performances de stockage d'énergie électrochimique.

Créer l'environnement de réaction optimal

Contrôle thermique précis

Le four de frittage tubulaire fournit l'environnement thermique strictement contrôlé requis pour l'activation, maintenant généralement une température d'environ 1000 °C.

Cette chaleur élevée est nécessaire pour initier la réaction entre le précurseur de carbone et l'atmosphère de CO2.

Efficacité du processus en une seule étape

Contrairement aux méthodes en plusieurs étapes qui séparent la carbonisation (chauffage sous gaz inerte) et l'activation (traitement chimique), cette configuration permet un processus en une seule étape.

Le four convertit directement les polymères organiques en carbone activé, rationalisant la production sans sacrifier la qualité du matériau.

Gestion de l'atmosphère

La conception tubulaire permet l'introduction et le flux constants de dioxyde de carbone (CO2) dans la chambre de chauffage.

Cela garantit que l'agent d'activation est uniformément réparti, empêchant les incohérences localisées dans la structure finale du matériau.

Le mécanisme d'activation au CO2

Création sélective de pores

Dans cette atmosphère spécifique, le CO2 agit comme un agent d'activation physique qui "grave" le squelette carboné.

Cette interaction est responsable de la conversion du carbone dérivé de polymère dense en un matériau doté d'une structure poreuse hautement développée.

Réglage indépendant des pores

Un avantage essentiel de l'utilisation d'un four de frittage tubulaire avec du CO2 est la capacité de développer indépendamment différentes tailles de pores.

Le processus facilite la formation de mésopores (pores moyens) et de micropores (petits pores) au sein de la même structure.

Amélioration de la surface

En éliminant systématiquement les atomes de carbone par la réaction au CO2, le four augmente considérablement le volume poreux total du matériau.

Cela améliore spécifiquement la microporosité, qui est le principal moteur de la surface dans les matériaux carbonés haute performance.

Impact sur les performances du matériau

Optimisation électrochimique

L'architecture poreuse spécifique créée dans le four est directement liée aux capacités de stockage d'énergie.

En optimisant le rapport micropores/mésopores, le matériau devient très efficace pour le stockage d'énergie électrochimique.

Intégrité structurelle

Bien que le four favorise la porosité, la vitesse de chauffage contrôlée garantit que le squelette carboné reste robuste.

Cet équilibre empêche l'effondrement de la structure poreuse, garantissant que le matériau conserve ses propriétés conductrices.

Comprendre les compromis

Exigences énergétiques élevées

Faire fonctionner un four de frittage à 1000 °C nécessite un apport énergétique important, ce qui peut avoir un impact sur la rentabilité globale du processus de production.

Sensibilité aux paramètres du processus

Le "développement indépendant" des pores est très sensible à la stabilité de la température et du débit de gaz.

Les fluctuations dans l'environnement du four peuvent entraîner des distributions de taille de pores incohérentes, affectant négativement les performances électrochimiques du matériau.

Faire le bon choix pour votre objectif

Lors de l'utilisation d'un four de frittage tubulaire pour l'activation au CO2, alignez vos paramètres de processus sur vos exigences d'utilisation finale spécifiques :

- Si votre objectif principal est la densité d'énergie : Privilégiez l'amélioration spécifique de la microporosité pour maximiser la surface de stockage de charge.

- Si votre objectif principal est le transport d'ions : Assurez-vous que le processus permet un développement suffisant des mésopores pour faciliter le mouvement des ions vers les sites actifs.

Le four de frittage tubulaire n'est pas simplement un élément chauffant ; c'est un outil de précision pour adapter la micro-architecture du carbone afin de répondre aux exigences rigoureuses du stockage d'énergie moderne.

Tableau récapitulatif :

| Caractéristique | Rôle dans l'activation du carbone |

|---|---|

| Température de fonctionnement | Généralement 1000 °C pour l'activation thermique |

| Atmosphère | Flux continu de dioxyde de carbone (CO2) |

| Contrôle des pores | Développement indépendant de micropores et de mésopores |

| Efficacité | Processus de carbonisation et d'activation en une seule étape |

| Application | Améliore les performances de stockage d'énergie électrochimique |

Traitement thermique de précision pour l'ingénierie avancée du carbone

Libérez tout le potentiel de vos matériaux carbonés avec les solutions thermiques de pointe de KINTEK. Que vous développiez des électrodes à haute surface spécifique ou des adsorbants spécialisés, nos systèmes conçus par des experts fournissent la stabilité thermique et le contrôle de l'atmosphère essentiels à l'ingénierie précise des pores.

Pourquoi s'associer à KINTEK ?

- Systèmes personnalisables : Nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD adaptés à vos besoins uniques de R&D et de fabrication.

- R&D experte : Soutenue par une expertise approfondie dans les fours de laboratoire à haute température.

- Axé sur la performance : Assurez des résultats répétables dans l'activation au CO2 et le frittage.

Prêt à améliorer les performances de vos matériaux ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Belén Lobato, Ana Arenillas. Designing and Optimizing Electrode Materials for Energy Harvesting in CAPMIX Cells. DOI: 10.3390/nano14242031

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles fonctions un châssis de support offre-t-il dans la modernisation des fours tubulaires ? Gain de stabilité et flexibilité expérimentale

- Quel rôle joue un four tubulaire à haute température dans le post-traitement des échantillons d'Ir-TiO2 ? Maîtriser la pureté des matériaux

- Quelle est la fonction d'un four cylindrique lors de la pré-carbonisation du Hanji ? Conseils d'experts en traitement thermique

- Comment fonctionne un régulateur de température PID dans un four tubulaire ? Améliorez la précision de votre pyrolyse

- Quel rôle joue un four tubulaire vertical chauffé extérieurement dans les systèmes d'électrolyse à haute température de sels fondus ?

- Quels sont les avantages des fours tubulaires à chauffage micro-ondes ? Obtenez un traitement des matériaux rapide, uniforme et efficace

- Quels matériaux peuvent être fondus dans les fours tubulaires horizontaux ? Débloquez la fusion de précision à haute température pour les métaux, les céramiques et plus encore

- Comment un four tubulaire contribue-t-il à la conversion des précurseurs Co-Fe-ZIF en catalyseurs Co-Fe-NC ?