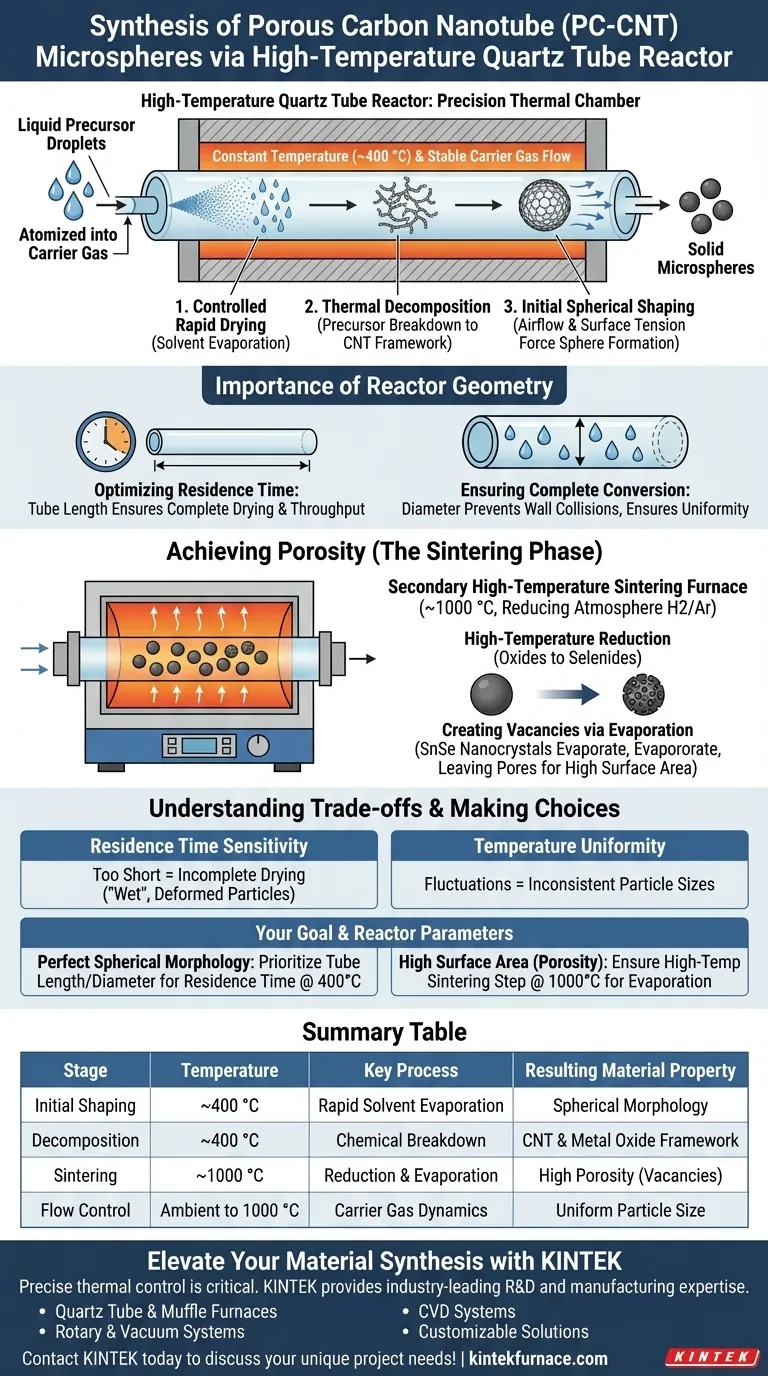

Un réacteur à tube de quartz à haute température agit comme une chambre thermique de précision pour transformer les gouttelettes de précurseurs liquides en microsphères solides et structurées. En maintenant une température constante (généralement autour de 400 °C) et un flux de gaz porteur stable, le réacteur permet un séchage rapide, une décomposition thermique et la mise en forme sphérique initiale du matériau.

La géométrie optimisée du réacteur garantit que les gouttelettes de précurseurs maintiennent un temps de séjour suffisant dans la zone de chauffage pour sécher complètement et se convertir en sphères, jetant ainsi les bases de la création ultérieure d'une structure poreuse à grande surface spécifique.

Le rôle de l'environnement thermique et du flux

La fonction fondamentale du réacteur à tube de quartz est de fournir un environnement stable où les transformations physiques et chimiques se produisent simultanément.

Séchage rapide contrôlé

Le réacteur maintient une température constante, par exemple 400 °C. Cette chaleur force le solvant contenu dans les gouttelettes pulvérisées à s'évaporer rapidement.

Décomposition thermique

À mesure que le solvant s'évapore, les matériaux précurseurs subissent une décomposition thermique. Cela décompose les composés chimiques initiaux pour laisser le cadre de nanotubes de carbone et les précurseurs d'oxydes métalliques.

Mise en forme sphérique initiale

La combinaison du flux d'air et de la tension superficielle pendant la phase de séchage force les gouttelettes à se contracter. Cela facilite la formation d'une morphologie sphérique distincte, essentielle pour l'application finale du matériau.

Importance de la géométrie du réacteur

Les dimensions physiques du tube de quartz ne sont pas arbitraires ; ce sont des variables d'ingénierie critiques qui dictent la qualité de la synthèse.

Optimisation du temps de séjour

La longueur du tube de quartz détermine la durée pendant laquelle les gouttelettes restent dans la zone de chauffage. Une longueur optimisée garantit que le « temps de séjour » est suffisamment long pour un séchage complet, mais suffisamment court pour maintenir le débit.

Assurer une conversion complète

Le diamètre du réacteur influence la dynamique du flux du gaz porteur. Un dimensionnement correct empêche les collisions avec les parois et garantit que chaque gouttelette subit une conversion complète des composants avant de quitter le réacteur.

Obtention de la porosité (la phase de frittage)

Alors que la première étape du réacteur forme les sphères, la caractéristique « poreuse » des microsphères de PC-CNT nécessite souvent une seconde phase à haute température, généralement effectuée dans un four de frittage à tube.

Réduction à haute température

Cette étape fonctionne à des températures nettement plus élevées (environ 1000 °C) sous une atmosphère réductrice (par exemple, H2/Ar). Cet environnement convertit les oxydes présents dans les précurseurs en séléniures.

Création de vacances par évaporation

La chaleur élevée déclenche l'évaporation complète de nanocristaux spécifiques, tels que le SnSe. Lorsque ces cristaux s'évaporent, ils laissent des vacances importantes, créant ainsi efficacement les pores qui définissent la grande surface spécifique du produit final.

Comprendre les compromis

L'obtention de microsphères uniformes nécessite d'équilibrer plusieurs facteurs concurrents au sein du réacteur.

Sensibilité du temps de séjour

Si le tube du réacteur est trop court ou si le débit de gaz est trop rapide, le temps de séjour diminue. Cela entraîne un séchage incomplet et des particules « humides » qui se déforment au lieu de rester sphériques.

Uniformité de la température

Les fluctuations dans la zone de chauffage peuvent entraîner des tailles de particules incohérentes. Un contrôle thermique précis est nécessaire pour garantir que la décomposition se produit uniformément sur l'ensemble du lot de gouttelettes.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre synthèse de PC-CNT, alignez vos paramètres de réacteur sur vos exigences structurelles spécifiques.

- Si votre objectif principal est une morphologie sphérique parfaite : Privilégiez l'optimisation de la longueur et du diamètre du tube pour garantir un temps de séjour adéquat à 400 °C pour la mise en forme.

- Si votre objectif principal est une grande surface spécifique (porosité) : Assurez-vous que votre processus comprend une étape de frittage à haute température (1000 °C) capable d'évaporer complètement les nanocristaux sacrificiels.

Le réacteur à tube de quartz n'est pas seulement un récipient chauffant ; c'est un outil de mise en forme qui utilise le temps et la température pour sculpter des gouttelettes liquides en microsphères fonctionnelles.

Tableau récapitulatif :

| Étape | Température | Processus clé | Propriété du matériau résultant |

|---|---|---|---|

| Mise en forme initiale | ~400 °C | Évaporation rapide du solvant | Morphologie sphérique |

| Décomposition | ~400 °C | Décomposition chimique | Cadre de CNT et d'oxydes métalliques |

| Frittage | ~1000 °C | Réduction et évaporation | Haute porosité (vacances) |

| Contrôle du flux | Ambiant à 1000 °C | Dynamique du gaz porteur | Taille de particule uniforme |

Améliorez votre synthèse de matériaux avec KINTEK

Un contrôle précis des environnements thermiques et du temps de séjour est essentiel pour produire des microsphères de PC-CNT de haute qualité. KINTEK fournit une expertise de R&D et de fabrication de pointe pour fournir les solutions de chauffage exactes dont votre laboratoire a besoin.

Notre vaste gamme d'équipements de laboratoire haute performance comprend :

- Fours à tube de quartz et à moufle pour une décomposition thermique précise.

- Systèmes rotatifs et sous vide pour assurer une distribution uniforme de la chaleur.

- Systèmes CVD pour la croissance avancée de nanotubes de carbone.

- Solutions personnalisables adaptées à vos exigences spécifiques de température et d'atmosphère.

Que vous vous concentriez sur la morphologie sphérique ou sur la maximisation de la surface, nos systèmes conçus par des experts offrent la stabilité et la précision dont vous avez besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de projet !

Guide Visuel

Références

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles caractéristiques assurent un contrôle précis de la température dans les fours tubulaires ? Découvrez les composants clés pour la précision

- Qu'est-ce qu'un four tubulaire et quelles sont ses utilisations principales ? Indispensable pour les processus contrôlés à haute température

- Quelles caractéristiques de performance clés sont requises pour un four de croissance Bridgman-Stockbarger ? Optimisation de la synthèse de GaS

- Quel rôle technique joue un four tubulaire de laboratoire dans la simulation de la fusion de zone ? Maîtriser la purification des matériaux

- Pourquoi un réacteur à lit fixe à tube de quartz est-il idéal pour la combustion de COV/hydrogène ? Atteignez une précision et une stabilité à haute température

- Quel rôle le four tubulaire à haute température joue-t-il dans la conversion du PEO en carbone poreux ? Maîtriser l'ingénierie moléculaire

- Comment l'environnement à haute température d'un four tubulaire est-il utilisé pour la régénération des adsorbants ? Obtenir une récupération précise

- Quel est le rôle principal d'un four tubulaire dans la production industrielle ? Obtenir un traitement thermique précis pour des matériaux supérieurs