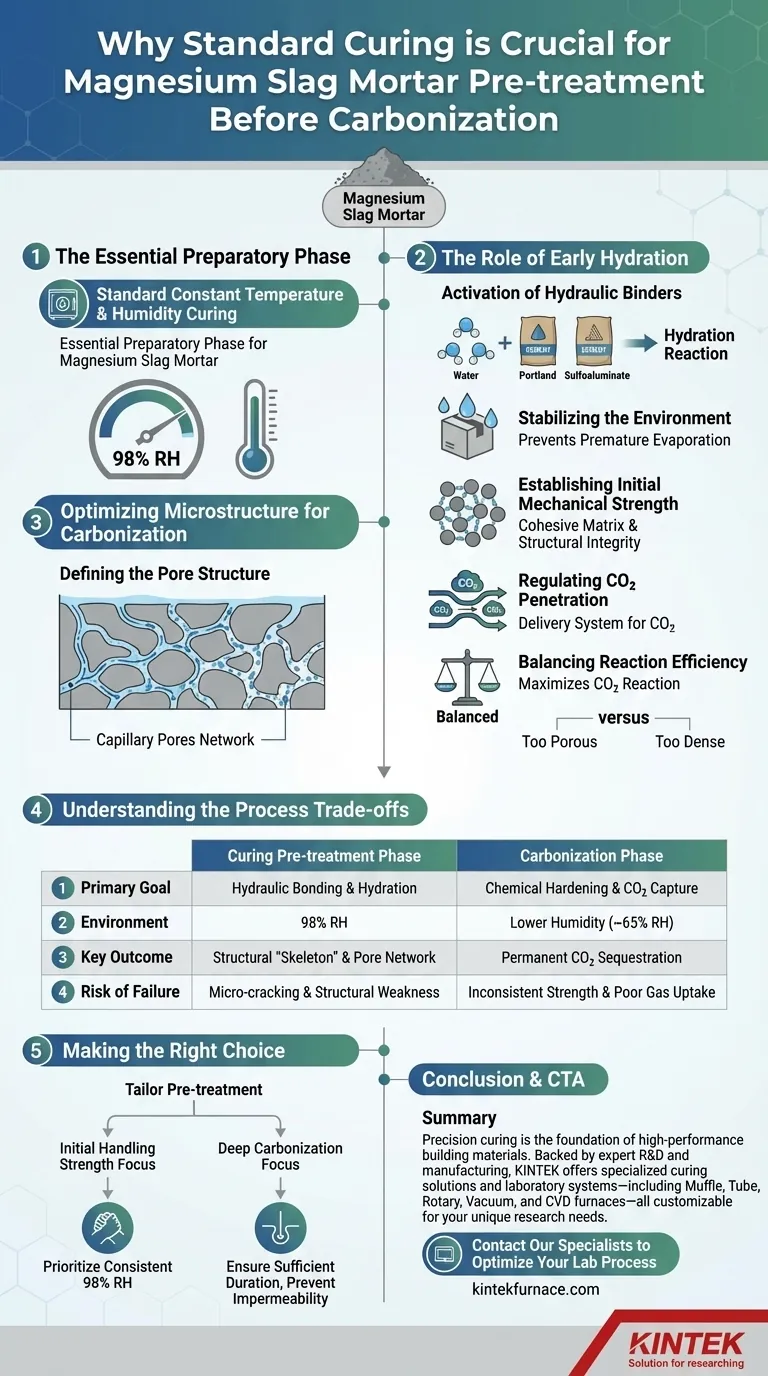

Le durcissement standard à température et humidité constantes est la phase préparatoire essentielle du mortier de laitier de magnésium. Ce processus utilise une chambre scellée pour maintenir un environnement à forte humidité (généralement 98 % HR) qui favorise l'hydratation initiale des composants hydrauliques tels que le ciment Portland ou le ciment sulfoaluminate. Cette étape est strictement requise pour établir le cadre physique du matériau avant son exposition au dioxyde de carbone.

Alors que la phase de carbonatation favorise le durcissement chimique final et la séquestration du CO2, la phase de prétraitement construit le "squelette" physique du matériau. Sans la résistance initiale et la structure poreuse spécifique développées lors de ce durcissement standard, le processus de carbonatation ultérieur manquerait de la matrice nécessaire pour fonctionner efficacement.

Le rôle de l'hydratation précoce

Activation des liants hydrauliques

Le mortier de laitier de magnésium contient généralement des matériaux hydrauliques, tels que le ciment Portland ou le ciment sulfoaluminate. Ces matériaux nécessitent une humidité suffisante pour initier leur réaction chimique, connue sous le nom d'hydratation.

Stabilisation de l'environnement

La chambre de cure assure une atmosphère stable et à forte humidité. Cela empêche l'évaporation prématurée de l'eau de gâchage, garantissant que l'eau reste disponible pour réagir avec les liants cimentaires au lieu de sécher.

Établissement de la résistance mécanique initiale

Avant que le mortier ne puisse supporter les pressions et les changements chimiques de la chambre de carbonatation, il doit avoir un niveau de base d'intégrité structurelle. Le durcissement standard permet aux produits d'hydratation du ciment de lier les particules de laitier de magnésium, créant ainsi une matrice cohésive.

Optimisation de la microstructure pour la carbonatation

Définition de la structure des pores

La fonction la plus critique du prétraitement est la régulation de la structure des pores du matériau. Au fur et à mesure que le ciment s'hydrate, il remplit certains vides dans la matrice, créant un réseau de pores capillaires.

Régulation de la pénétration du CO2

Le réseau de pores établi pendant le prétraitement agit comme le système de distribution pour l'étape suivante. Il dicte les chemins de pénétration du dioxyde de carbone.

Équilibrage de l'efficacité de la réaction

Si le matériau est trop poreux, le CO2 peut le traverser sans réagir complètement. S'il est trop dense, le CO2 ne peut pas pénétrer profondément dans le noyau. Le prétraitement établit l'équilibre optimal pour maximiser la réaction entre le CO2 et les minéraux comme le silicate dicalcique par la suite.

Comprendre les compromis du processus

Besoins en hydratation par rapport aux besoins en carbonatation

Il est essentiel de distinguer les besoins des deux étapes. Le prétraitement nécessite une forte humidité (environ 98 %) pour favoriser la liaison hydraulique. En revanche, la phase de carbonatation ultérieure nécessite souvent une humidité plus faible (par exemple, 65 %) pour faciliter la diffusion des gaz.

Le risque de sauter le prétraitement

Tenter de carbonater du mortier non durci peut entraîner une défaillance structurelle. Sans les liaisons hydrauliques initiales, la matrice peut être trop faible pour supporter la formation rapide de carbonates, ce qui peut entraîner des microfissures ou un dépoussiérage de surface.

Le risque d'un durcissement inapproprié

Si l'environnement de prétraitement fluctue en température ou en humidité, la structure des pores se formera de manière inégale. Cela entraîne une absorption incohérente de CO2 dans le produit final, résultant en une résistance et une performance de séquestration variables.

Faire le bon choix pour votre objectif

Pour optimiser la production de mortier de laitier de magnésium, vous devez adapter la phase de prétraitement à vos objectifs de performance spécifiques.

- Si votre objectif principal est la résistance à la manipulation initiale : Privilégiez un environnement constant de 98 % HR pour maximiser l'hydratation des composants de ciment Portland ou sulfoaluminate.

- Si votre objectif principal est la carbonatation profonde : Assurez-vous que la durée du prétraitement est suffisante pour fixer la matrice, mais pas trop longue au point que les pores deviennent imperméables à la diffusion des gaz.

Le succès de la séquestration permanente du CO2 repose non seulement sur l'exposition au gaz, mais aussi sur la qualité de la matrice hydratée préparée au préalable.

Tableau récapitulatif :

| Caractéristique | Phase de prétraitement de durcissement | Phase de carbonatation |

|---|---|---|

| Objectif principal | Liaison hydraulique et hydratation | Durcissement chimique et capture de CO2 |

| Environnement | 98 % d'humidité relative (HR) | Humidité plus faible (environ 65 % HR) |

| Résultat clé | "Squelette" structurel et réseau de pores | Séquestration permanente de CO2 |

| Risque d'échec | Microfissures et faiblesse structurelle | Résistance incohérente et faible absorption de gaz |

Le durcissement de précision est la base des matériaux de construction haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des solutions de durcissement spécialisées et des systèmes de laboratoire — y compris des fours Muffle, Tube, Rotatifs, sous Vide et CVD — tous personnalisables pour vos besoins de recherche uniques. Assurez-vous que votre mortier de laitier de magnésium atteint son plein potentiel structurel et de séquestration. Contactez nos spécialistes dès aujourd'hui pour optimiser votre processus de laboratoire !

Guide Visuel

Références

- Gang Liu, Jianyun Wang. Effects of Hydraulic Materials on the Performance Evolution of Carbonated High-Volume Magnesium Slag Mortars. DOI: 10.3390/buildings15173062

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi est-il nécessaire que l'équipement de frittage dispose d'un contrôle de vitesse de refroidissement élevée pour le 17-4 PH ? Maîtrisez votre métallurgie

- Quel est le but principal de l'utilisation de nano-oxyde de magnésium comme modèle ? Optimiser la synthèse de carbone poreux dopé au soufre

- Quel est le rôle de la poudre de MgO dans la synthèse par combustion volumique (VCS) du nickel-aluminium ? Obtenir un contrôle thermique précis et une qualité de poudre

- Quels sont les avantages des fours continus ? Augmenter l'efficacité et réduire les coûts dans la production à grand volume

- Quel est le but de la calcination à haute température de la diatomite ? Augmenter la réactivité pour la préparation de géopolymères

- Quel est le principal avantage de l'utilisation d'un four industriel de paillasse ?Une puissance compacte pour des laboratoires peu encombrants

- Quelles sont les applications des fours de frittage dans l'impression 3D ? Réalisez des pièces à haute résistance pour l'aérospatiale et bien plus encore.

- Quel est le but du traitement des poussières de FAF dans un séchoir ? Assurer une caractérisation précise des matériaux et l'intégrité des données