Dans l'impression 3D, les fours de frittage sont des outils de post-traitement essentiels utilisés pour transformer des pièces fragiles à base de poudre en composants finaux denses et à haute résistance. Leurs principales applications sont le frittage de pièces métalliques pour des industries comme l'aérospatiale et l'automobile, et le frittage de céramiques techniques pour des applications à haute température et résistantes à l'usure.

Une imprimante 3D, dans un processus basé sur la poudre, crée la forme de la pièce, mais le four de frittage est ce qui donne à la pièce sa résistance et sa densité finales. Il complète le processus de fabrication en fusionnant thermiquement les particules de poudre en un objet solide et fonctionnel dans des conditions hautement contrôlées.

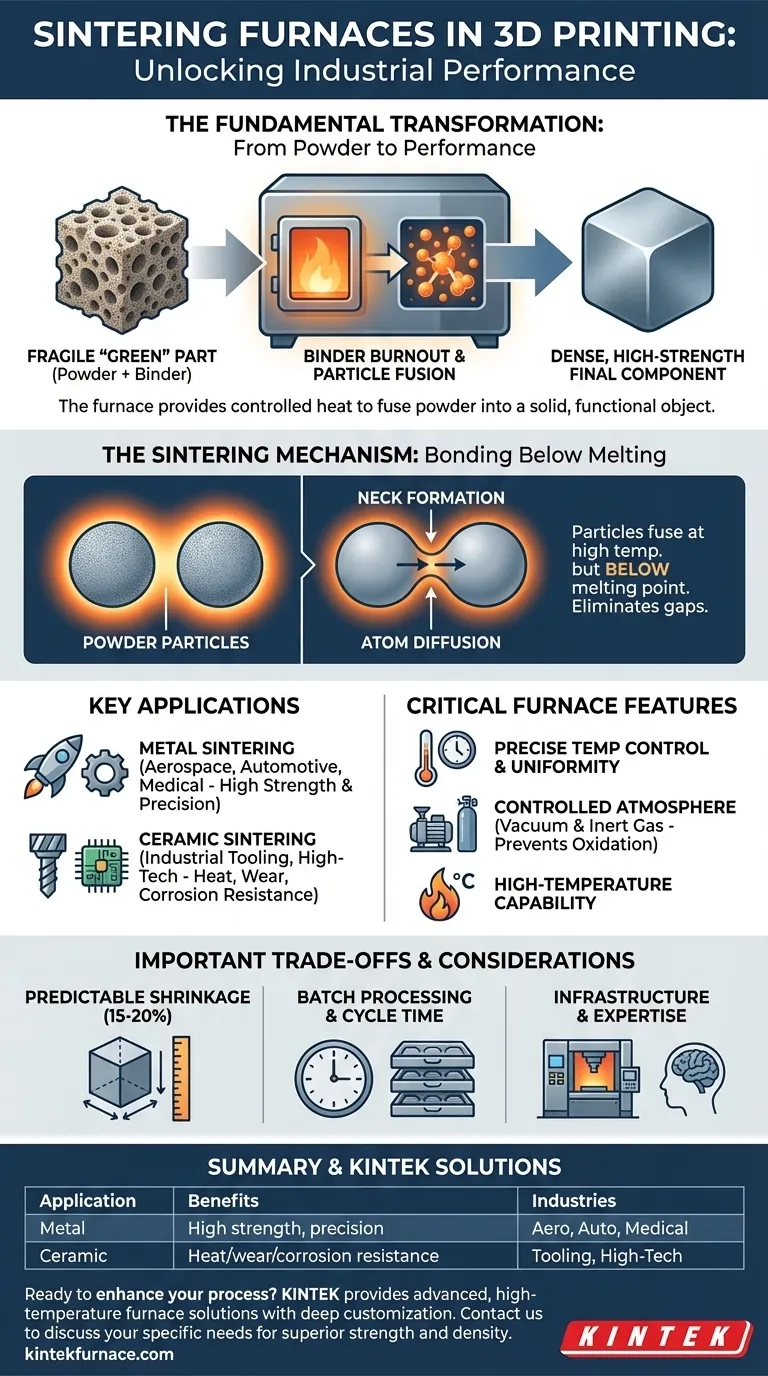

Le rôle fondamental : de la poudre à la performance

Le frittage est un processus de traitement thermique qui est une étape critique, et souvent mal comprise, dans certains flux de travail de fabrication additive, notamment le jet de liant métallique.

De la pièce "verte" au composant final

Après l'impression d'une pièce à l'aide d'une technologie telle que le jet de liant, elle se trouve dans un état "vert" fragile. Elle est composée de poudre métallique ou céramique maintenue ensemble par un agent liant polymère.

La pièce a sa forme finale mais possède très peu de résistance mécanique. Le four de frittage est responsable de l'élimination de ce liant, puis du chauffage de la poudre restante pour la fusionner en une pièce solide et entièrement dense.

Le mécanisme de frittage : liaison en dessous de la fusion

Le frittage chauffe un composant à haute température, mais de manière cruciale, en dessous du point de fusion du matériau.

À cette température élevée, les atomes des particules de poudre diffusent à travers les limites des particules adjacentes, les faisant fusionner. Ce processus élimine les lacunes entre les particules, ce qui donne un composant dense et solide avec des propriétés similaires à celles d'un composant fabriqué par des méthodes traditionnelles.

Applications clés dans la fabrication additive

Les fours de frittage permettent l'utilisation de l'impression 3D pour des applications industrielles exigeantes où les performances des matériaux sont non négociables.

Frittage de métaux pour la production industrielle

Il s'agit de l'application la plus courante. Les fours sont utilisés pour créer des pièces métalliques denses à partir de matériaux tels que l'acier inoxydable, l'acier à outils et les superalliages. Ces composants sont utilisés dans les industries aérospatiale, automobile et médicale pour des géométries complexes qui nécessitent une résistance et une précision élevées.

Frittage de céramique pour environnements extrêmes

L'impression 3D peut également créer des pièces céramiques complexes. Un four de frittage fournit les températures extrêmement élevées nécessaires pour fusionner les poudres céramiques en une pièce finale qui est hautement résistante à la chaleur, à l'usure et à la corrosion, ce qui les rend idéales pour l'outillage industriel spécialisé et les composants.

Caractéristiques critiques des fours pour l'impression 3D

N'importe quel four ne fera pas l'affaire. Les fours conçus pour le post-traitement de l'impression 3D ont des caractéristiques spécifiques essentielles pour produire des pièces de haute qualité.

Contrôle précis de la température et uniformité

Le four doit maintenir une température très uniforme dans toute sa chambre. Toute variation significative peut entraîner un retrait ou un gauchissement irrégulier, ce qui conduit à une pièce défectueuse. Un contrôle précis des taux de chauffage et de refroidissement est également essentiel pour gérer les contraintes internes.

Atmosphère contrôlée (vide et gaz inerte)

Le chauffage de la poudre métallique en présence d'oxygène provoque une oxydation, ce qui contamine le matériau et dégrade gravement ses propriétés mécaniques. Les fours de frittage utilisent un vide ou une atmosphère de gaz inerte (comme l'argon) pour éliminer l'oxygène et assurer une pièce finale pure et solide.

Capacité à haute température

Les matériaux d'ingénierie avancés nécessitent des températures très élevées pour un frittage correct. Un four doit être capable d'atteindre en toute sécurité et de manière constante la température requise pour l'alliage métallique ou céramique spécifique en cours de traitement.

Comprendre les compromis

Bien que puissant, un flux de travail basé sur le frittage implique des considérations importantes qui doivent être prises en compte dans le processus de conception et de production.

Retrait prévisible des pièces

Au fur et à mesure que les vides entre les particules de poudre sont éliminés pendant le frittage, la pièce rétrécira. Ce rétrécissement est significatif (souvent 15 à 20 %) mais est également très prévisible. Les conceptions doivent être agrandies en conséquence lors de la phase CAO initiale pour compenser cet effet et obtenir les dimensions finales correctes.

Traitement par lots et temps de cycle

Le frittage est un processus par lots, non continu. Un cycle de four complet, comprenant le chauffage, le maintien en température et le refroidissement, peut prendre de nombreuses heures, voire des jours. Ce temps doit être pris en compte dans le délai de production total d'un composant.

Infrastructure et expertise

Les fours sous vide à haute température sont des équipements industriels importants. Ils représentent un investissement en capital majeur et nécessitent des connaissances spécialisées pour une utilisation et un entretien sûrs et efficaces.

Faire le bon choix pour votre objectif

L'intégration d'un four de frittage est une décision stratégique qui dépend entièrement de votre objectif de fabrication.

- Si votre objectif principal est de produire des pièces métalliques complexes à grande échelle : Un flux de travail de jet de liant et de frittage est une solution de pointe pour atteindre un débit élevé.

- Si votre objectif principal est de créer des pièces pour des environnements à haute température ou à forte usure : Un processus d'impression 3D céramique suivi d'un frittage au four est souvent la seule méthode de fabrication viable.

- Si votre objectif principal est le prototypage rapide de pièces métalliques uniques : Les processus de fusion directe comme le DMLS ou le SLM, qui combinent l'impression et la fusion en une seule étape, peuvent être un chemin plus direct.

En fin de compte, le four de frittage est la clé qui libère tout le potentiel industriel des technologies de fabrication additive à base de poudre.

Tableau récapitulatif :

| Application | Avantages clés | Industries courantes |

|---|---|---|

| Frittage de métaux | Haute résistance, précision, pièces denses | Aérospatiale, Automobile, Médical |

| Frittage de céramique | Résistance à la chaleur/usure/corrosion, formes complexes | Outillage industriel, composants de haute technologie |

Prêt à améliorer votre processus d'impression 3D avec des solutions de frittage fiables ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage peuvent offrir une résistance et une densité supérieures à vos pièces métalliques ou céramiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité